文章編號 | 1009-265X(2021)01-0031-05

來源 | 《現代紡織技術》2021年第1期

作者 | 王學元

( 中國紗線網,杭州 )

作者簡介 | 王學元(1969-),男,山東巨野人,工程師,主要從事棉紡工藝管理與質量控制方面的研究。

定型機、涂層機專業生成廠家無錫前洲興華機械2021年3月16日訊 為了探索牽伸工藝方案的優化配置對控制產品質量、降低生產成本的影響,通過分析紡紗工藝流程牽伸功能的實現過程及其對產品質量的影響,探討重定量、大牽伸工藝的基本原理,闡述了重定量、大牽伸工藝的技術特征,認為以高效工藝、陸S工藝為代表的重定量、大牽伸工藝,通過采用不同的技術途徑來達到控制纖維運動狀態,保證產品質量穩定性的目的,其技術措施是符合牽伸工藝基本原理的,可以為紡紗企業通過優化牽伸工藝設計來合理控制產品質量提供新的工藝思路。

關鍵詞 紡紗流程;牽伸;高效工藝;陸S工藝;摩擦力界

“輕定量、慢速度、緊隔距、重加壓”,是傳統紡紗工藝思路的顯著特征,而“重定量、大牽伸”紡紗工藝,相對于傳統工藝具有某些特定的顯著優勢,比如紡紗條件的包容性較好、品種的適用范圍較廣、產品的綜合質量較優、生產成本較低等。

目前,工藝理論較為系統、在紡織企業應用較為廣泛的“重定量、大牽伸”紡紗工藝,主要有高效工藝和陸S工藝兩種。

高效工藝以“前紡大定量、細紗大牽伸”為主要特點,陸S工藝以“前紡強調保護纖維、細紗強調內摩擦力界效應”為主要特色。

在現代紡織企業中推行重定量、大牽伸紡紗工藝,雖然能夠體現出相對明顯的優勢,但也必須在梳理、牽伸等關鍵工藝流程上,采取較為合理的、具有普適性的技術措施,才能保證產品質量的穩定性和一致性,因此探索和提煉這些普適性的技術措施,對深刻理解、有效使用重定量、大牽伸紡紗工藝具有重要意義。

牽伸在紡紗工藝流程中的地位

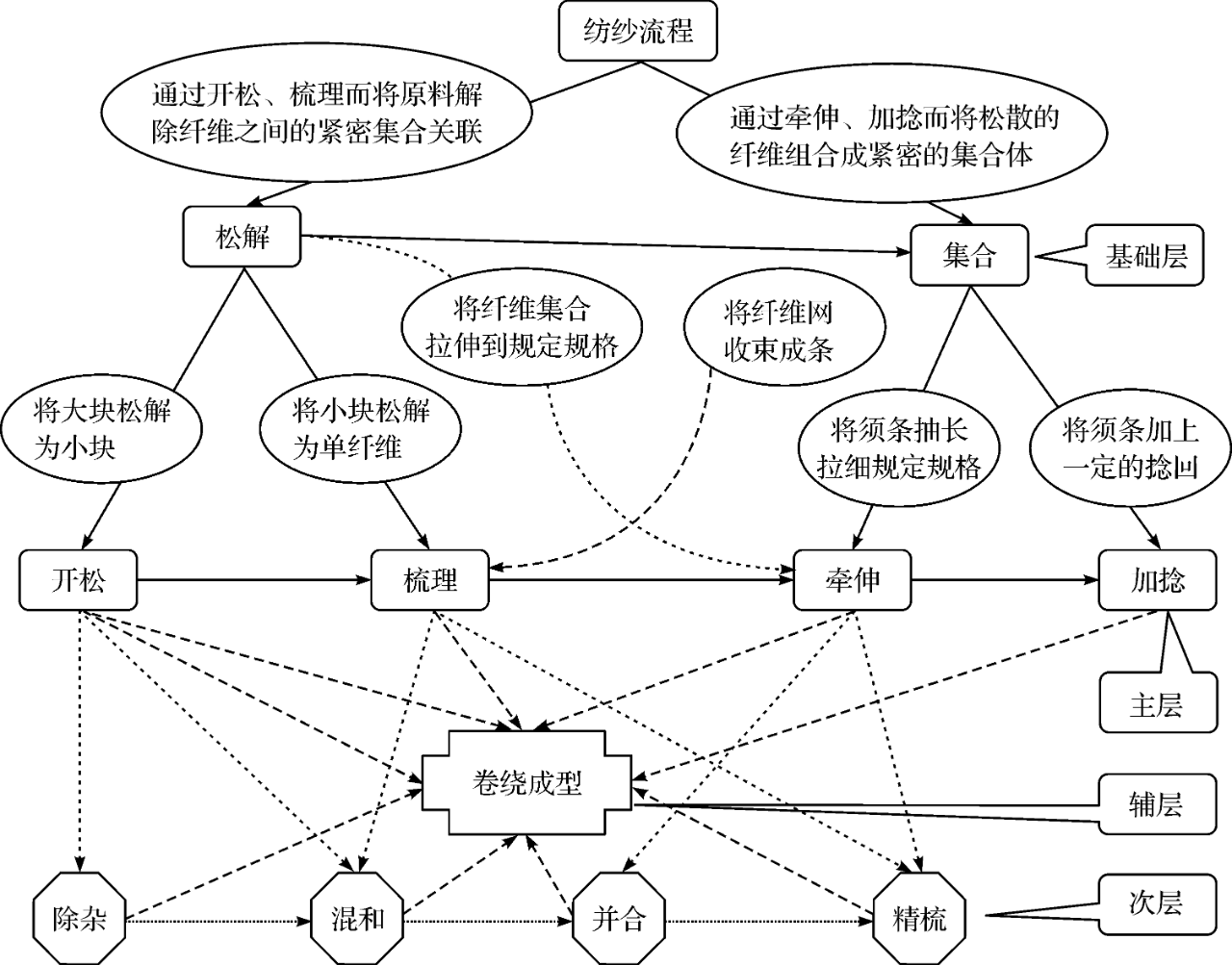

在整個紡紗工藝流程的各項功能中,牽伸處于主層的核心地位。基礎層的松解、集合過程,次層的除雜、混和、并合、精梳功能,都是圍繞著提高牽伸的效能來配置的[1],見圖1。

圖1 紡紗工藝流程功能解析

牽伸工藝的基礎理論

牽伸的實質是纖維在由兩對膠輥和羅拉組成的鉗口的握持下,沿須條軸向做相對運動,從而提升纖維的分離度、定向度和平行度。要順利實現牽伸任務,就必須滿足3個基本條件[2]:鉗口能夠有效握持纖維、鉗口間存在速度差、鉗口間有一定的握持距。

在牽伸區內,須條中的纖維分為慢速纖維、快速纖維和浮游纖維。慢速纖維的數量由喂入牽伸區須條的定量決定;快速纖維的數量由輸出牽伸區須條的定量決定;而浮游纖維的數量受羅拉握持距、纖維長度、牽伸倍數及牽伸區中的附加摩擦力界等因素影響。

慢速纖維和快速纖維都是在受控狀態下運行的,而浮游纖維的運行狀態是不受控的,導致浮游纖維在牽伸區內變速點位置不固定,會產生移距偏差,從而造成輸出須條的附加不勻。因此必須想辦法減少浮游纖維的數量,縮短它的浮游距離,盡可能使其變速點靠近前羅拉鉗口,這就需要增加牽伸區中后部摩擦力界的強度,使摩擦力界向前羅拉鉗口伸延并逐漸減弱,以保證慢速纖維遲一些變速、快速纖維能夠從須條中順利抽出。

不管是傳統紡紗工藝還是重定量、大牽伸紡紗工藝,都應遵循這一原則。

傳統工藝的理論依據

傳統的工藝理論,遵循“輕定量、慢速度、緊隔距、重加壓”的工藝思路,是符合牽伸工藝基礎理論的,也是符合當時的工藝條件的。因為當時的工藝裝備相對較為落后,專件器材精度不高,設備運行狀態偏差,對纖維的控制能力不足,如果采用較大的定量,浮游纖維較多,必然會嚴重影響牽伸狀態和牽伸后須條的質量。

a)采用“輕定量”,可以減小整個工藝流程的總牽伸倍數,減小纖維牽伸后的移距偏差,從而降低牽伸對須條不勻率的惡化程度。

b)采用“慢速度”,可以降低對設備裝配精度的要求、降低對專件器材制造精度的要求,保證設備處于相對較好的運行狀態。

c)采用“緊隔距”,可以減小浮游纖維的浮游動程,同時盡可能地使摩擦力界向前羅拉鉗口靠近,增強慢速纖維對浮游纖維的控制力,有利于減小纖維的移距偏差。

d)采用“重加壓”,可以加強羅拉鉗口對纖維的控制能力,因為當時的膠輥普遍彈性低、硬度大,對纖維的控制能力較弱,只能通過增大搖架壓力來保證膠輥對纖維的有效控制,防止纖維在羅拉鉗口下溜滑,同時也可以使羅拉鉗口所形成的摩擦力界,寬度得到相對拓展,增強鉗口摩擦力界對浮游纖維的控制作用。

總之,傳統的工藝理論是基于當時的工藝條件而采取的、有利于控制產品質量的有效措施。

重定量、大牽伸的理論依據

隨著紡紗技術的不斷發展,裝備的技術水平得到不斷提升,專件器材的制造技術不斷提高,因而設備的裝配精度也在不斷提高。特別是新型專件器材的不斷涌現,使牽伸系統的附加摩擦力界不斷增強,因而牽伸機構對纖維的控制能力,也得到了很大幅度的提高。

另一方面,隨著勞動力成本的不斷提高,對勞動力需求較大的“輕定量、慢速度”的生產模式,也嚴重擠壓了企業的利潤空間,已經無法適應當前的市場條件。因此,以“重定量、大牽伸”為特點的高效生產模式,成為企業的必然選擇。

“重定量、大牽伸”對牽伸機構控制纖維的能力提出了較高的要求,因此重定量、大牽伸紡紗工藝需要通過采取相應的技術措施,來保證產品質量的穩定性和一致性。

4.1 高效工藝

高效紡紗工藝主要通過增加附加摩擦力界來增強對浮游纖維的控制效果,它的主要特點是前紡重定量、細紗大牽伸。前紡要求柔和開清,柔和梳理,改善生條內部的纖維結構,利用彎鉤纖維牽伸理論,提高纖維的伸直度、分離度和平行度。優化并條、粗紗工藝,加強對細紗機摩檫力界的配置。相對于傳統的紡紗工藝,高效工藝前紡各工序采用的定量、細紗采用的總牽伸倍數,基本上都增加了50%~100%[3]。

在保證產品質量的情況下,高效工藝在細紗工序之所以能夠采用較大的牽伸倍數,除了前紡采取一系列的技術措施,保證了半制品纖維結構的均勻性外[4],在細紗工序采取的核心措施是增加了附加摩擦力界。在細紗后牽伸區配置了帶壓力棒上銷,使后區摩擦力界向前伸延,并減少膠圈入口處的反包圍弧,以在能夠有效地控制纖維運行狀態的情況下,提高后區牽伸倍數,穩定前區牽伸狀態,可以有效地減少常發性紗疵。同時在前區使用集棉器,以控制須條因定量增大、牽伸倍數增大而產生的擴散現象[5]。

4.1.1 后區配置帶壓力棒上銷

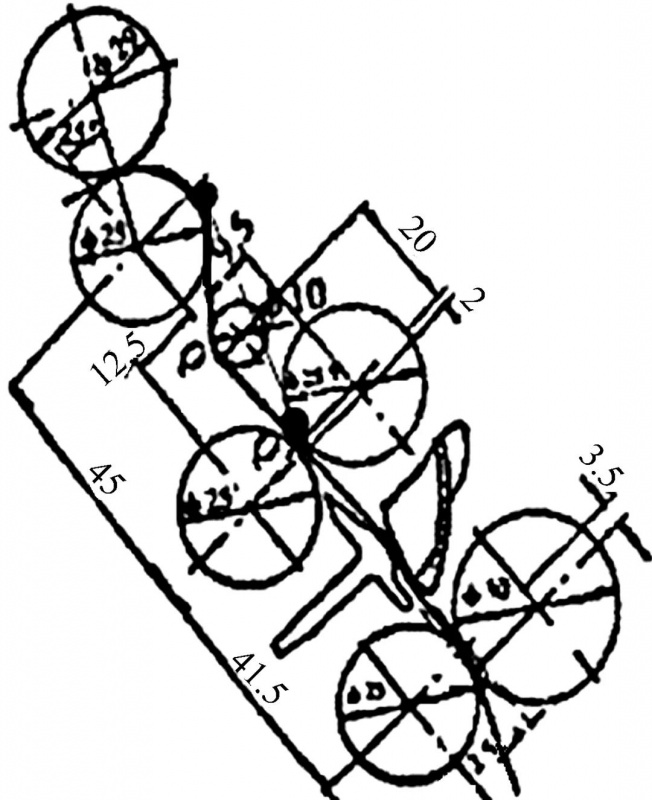

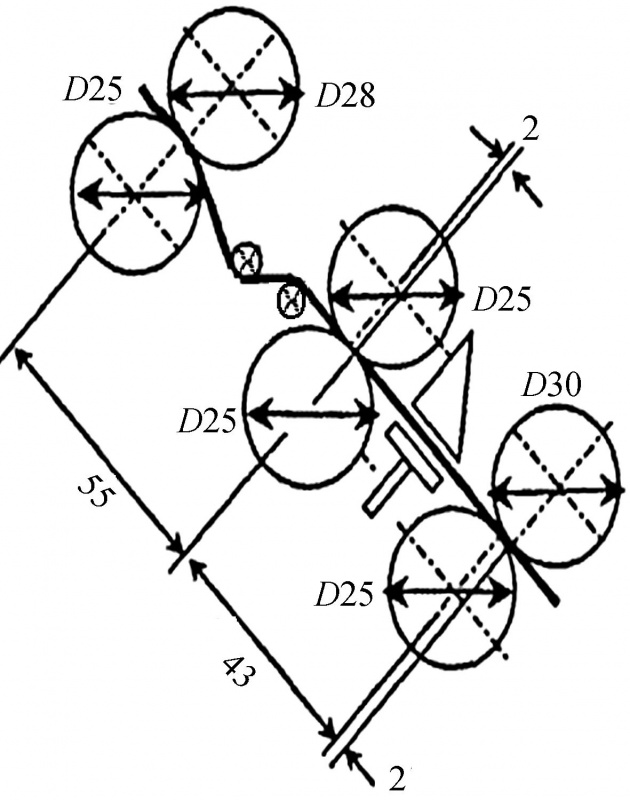

細紗后牽伸區配置帶壓力棒上銷的方式有兩種:一種是在V型牽伸機構的后區配置單壓力棒上銷(圖2),另一種是在平面牽伸機構的后區配置雙壓力棒上銷(圖3)。

圖2 V型牽伸配單壓力棒上銷

圖3 平面牽伸配雙壓力棒上銷

細紗機的后區牽伸原來只是簡單的二羅拉牽伸機構,僅有兩個羅拉鉗口組成的摩擦力界,后牽伸區中部的摩擦力界強度很弱,甚至在較長一段距離上只能依靠纖維自身的抱合力來建立摩擦力界,因此對纖維的控制力較弱,而且極不穩定,會受到粗紗須條中纖維結構的嚴重影響,不能很好地控制浮游纖維的運動,纖維變速點分布離散度較大,因此牽伸倍數不能太大。而高效工藝要求細紗機承擔較大的總牽伸倍數,為有效分擔前區的牽伸負荷,需要適當增大后區牽伸倍數(高效工藝細紗后區牽伸倍數一般在1.25~1.41倍),因此高效工藝需要在后牽伸區中配置附加摩擦力界,以保證后牽伸區中部較強的摩擦力界,來有效控制浮游纖維的運動,防止其提前變速,同時又不妨礙纖維快速順利地從須條中抽出來。

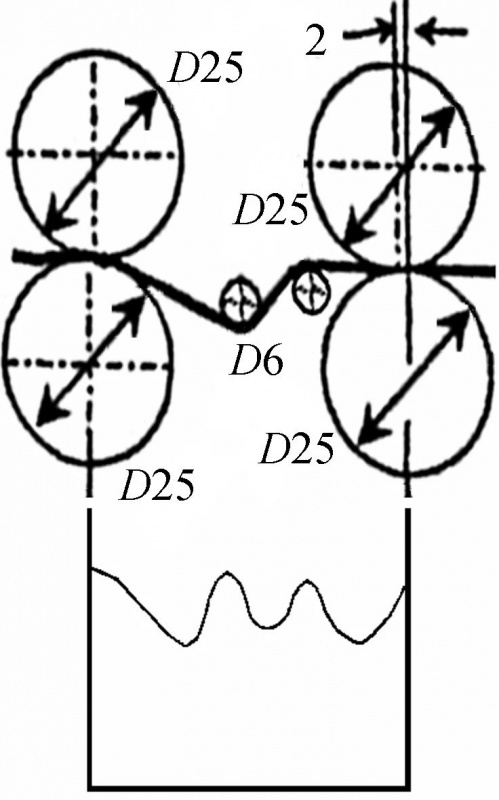

a)對V型牽伸機構而言,高效工藝在后區裝配了帶有一根直徑為10 mm壓力棒的上銷,這根壓力棒不僅消除了原來須條在中上羅拉和上膠圈上產生的反包圍孤,而且還增大了須條在后羅拉上的包圍弧長度,還附加了須條對壓力棒本身產生的包圍弧,從而使后區的摩擦力界由原來的“U”形變成了兩個“U”形相連的形態(圖4),不但縮短了纖維在后區的浮游距離,而且還可以防止降低粗紗須條上捻回的重新分布現象的不利影響(捻回重分布會使細節處集聚較多的捻回數,從而影響前區牽伸力的穩定性,容易產生吐粗紗和斷頭現象)。

圖4 單壓力棒的摩擦力界示意

b)對平面牽伸機構而言,高效工藝在后區配置了帶有兩根直徑為6 mm壓力棒的上銷,這兩根壓力棒使后區由原來的平面牽伸改變成了雙壓力棒曲線牽伸,不但能使須條沿中羅拉鉗口切線喂入前區,消除了須條在中上羅拉和上膠圈上產生的反包圍孤,而且通過須條在后羅拉和兩根壓力棒上形成的包圍弧,使后區的摩擦力界形成了三個“U”形相連形態(圖5),從而達到改善后區牽伸條件的目的。

圖5 雙壓力棒的摩擦力界示意

4.1.2 前區使用集合器

高效工藝由于須條的定量較大,牽伸區內的纖維量相對較多,加之牽伸倍數較大,纖維之間的相對速度較大,因此在牽伸過程中須條比較松散,當須條中的纖維結構不均勻時,特別是當須條中存在棉結、雜質或棉束時,會使纖維所受到的控制力發生波動,嚴重影響纖維變速點的穩定性。而且因為受到的引導力及控制力小于自身的聯系力,棉束、棉結難以被有效分解,從而造成粗細節和條干不勻。

為解決這一問題,高效工藝在前區配置了集合器,以達到以下幾個方面的效果:

a)使須條通過集束器時被有效收攏,使須條中的纖維形成較強的抱合力,增強須條中纖維之間的摩擦力。

b)有效減小須條的寬度,以利于前羅拉鉗口對須條的握持,增大前羅拉鉗口處摩擦力界。

c)使須條在集束器的作用下形成曲線運行軌跡,集束器內表面對須條也會產生一定的摩擦力,從而形成具有一定強度的柔性附加摩擦力界。

d)使前羅拉鉗口輸出須條的寬度減小,有效縮小加捻三角區,有利于提高成紗的緊密度,減少成紗毛羽、提高紗線強力。

e)防止邊緣纖維散失,減少飛花,提高制成率,減少由于飛花造成的附入性疵點。

f)增強并穩定前牽伸區對纖維的控制力,使纖維變速點更靠近前鉗口,有利于減少成紗毛羽、降低成紗粗細節、提高成紗條干均勻度。

4.2 陸S工藝

陸S工藝主要通過強化須條的內摩擦力來增強對浮游纖維的控制效果。陸S工藝的核心原則是“大粗紗捻系數、大前區握持距、大后區握持距和小后區牽伸倍數”的“三大一小”工藝配置[6]。

從傳統工藝的角度來理解,大握持距似乎不符合牽伸基本原理,但陸S工藝通過采取增強須條內摩擦力界的措施,使其工藝理念契合了牽伸基本原理。根據牽伸基本原理,在輸出須條定量不變的情況下,輸入定量加大,慢速纖維數量增加,纖維的或然變速點前移而更靠近前羅拉鉗口,同時浮游纖維量增加。

纖維的或然變速點前移有利于減小纖維的移距偏差,而浮游纖維數量增加對減小纖維的移距偏差不利。因此需要增強對浮游纖維的控制力,使牽伸區的中后部未被中羅拉鉗口有效控制的那部分纖維盡量以慢速纖維的狀態運行,讓浮游纖維的變速點盡量前移。陸S工藝采取的措施是增大粗紗捻系數,使進入前區的須條留有較多的余捻,以保證須條在前區仍有較強的抱合力。

a)由于陸S工藝使用的粗紗捻系數較大,而細紗后區牽伸倍數較小,使須條進入前牽伸區時仍保留著粗紗85%以上的余捻(陸S工藝粗紗須條進入前牽伸區時,須條上剩余的捻度甚至比傳統工藝時粗紗的捻度還要大一些),這些余捻使須條在徑向上收緊,可以有效提高須條徑向的緊密度,防止纖維因大牽伸而出現擴散現象,增強了須條的內摩擦力,須條中的纖維之間摩擦力提升,使浮游纖維受到的控制力得到大幅度提高。

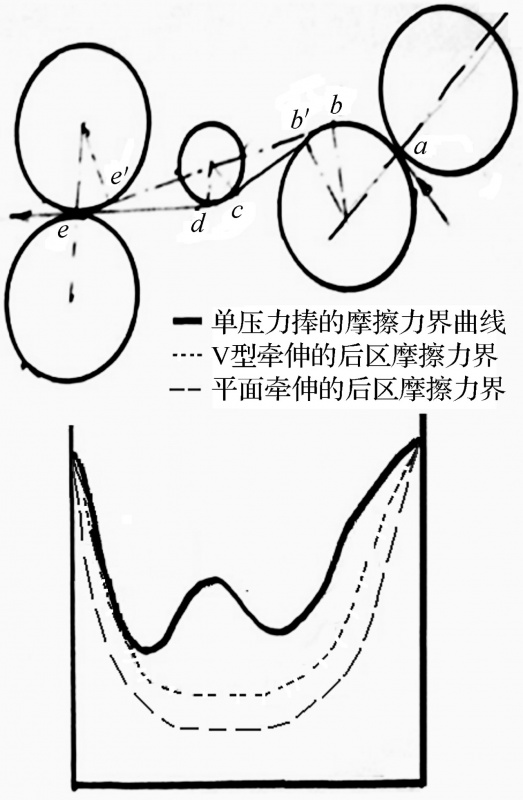

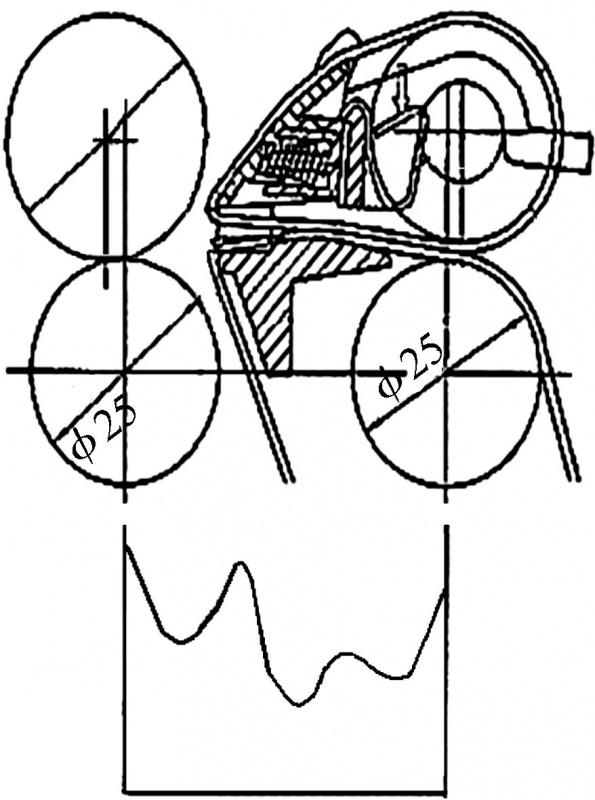

b)粗紗在大捻系數和重定量的狀態下,上下膠圈對須條的控制能力得到強化,須條在皮圈內部的擴散、解捻情況得到較好的控制,須條只有在離開膠圈鉗口后,才具有翻轉、解捻的可能性,但牽伸張緊效應使須條無法即刻實現翻轉解捻,因此在浮游區里的須條,是在被抽長拉細的過程中,由于快速纖維的不斷抽出而逐步完成解捻的,因此須條的內摩擦力從皮圈鉗口到前羅拉鉗口是逐步減小的,在前牽伸區內,浮游段摩擦力界的變化曲線是平滑、柔和而且向前伸延的,不像使用壓力棒上銷那樣具有較高的峰值,這既有利于控制慢速纖維的提前變速,又不影響快速纖維的順利抽取(圖6)。

圖6 陸S工藝的摩擦力界示意

c)在纖維的浮游段,越接近皮圈鉗口,須條內部的摩擦力界越大,對浮游纖維的控制能力越強,可以有效防止浮游纖維提前變速,縮短浮游纖維的浮游區間,減小纖維的移距偏差;而在靠近前羅拉鉗口的位置(前羅拉鉗口產生的、對快速纖維具有引導作用的摩擦力界除外),須條內部的摩擦力界相對較小,有利于快速纖維從慢速纖維中抽出,有利于牽伸力的穩定性。

d)須條在前區留有較多的余捻,為陸S工藝采用較大的前區握持距,實施柔性牽伸提供了條件。加大前區握持距,表面上看會降低摩擦力界對浮游纖維的控制效果,增加浮游纖維的浮游距離,但實際上由于須條帶有較多的余捻,在余捻和牽伸張緊效應的作用下,須條中的纖維會產生一定強度的徑向壓力,從而形成須條的內摩擦力界,浮游纖維會受到內摩擦力界的柔性控制,而并不是真正處于浮游狀態,加之在前紡各工序采取了一系列保護纖維、提高纖維伸直度的措施,使粗紗須條中纖維的排列結構良好、短纖維較少[7],纖維在牽伸區中的運行狀態會更加穩定、有序,在其前端靠近前羅拉鉗口之前,仍然會以慢速纖維的狀態運行,因此纖維的變速點會比較靠近前羅拉鉗口,從而實現柔性牽伸的理念。

e)陸S工藝還主張前膠輥采用大直徑、窄寬度的專用膠輥,中上羅拉改用直徑較大的中上膠輥,這些措施都有利于增大羅拉鉗口線的長度,增大羅拉鉗口對須條的握持力,從而更好地控制纖維的有序變速,同時還可以有效減輕搖架壓力,節約羅拉傳動的電耗。

f)從實踐效果來看,陸S工藝具有省電耗、省料耗、省工耗、升管理、升效率、升品質等技術優勢。

結 語

紡紗工藝技術是一個系統性的工程,在工藝配置上,要打破傳統工藝思維模式的制約,創造性地拓展工藝理論,實踐工藝理論,只要是符合紡紗工藝的基本理論、在實踐上具有優勢效應的工藝理念,都應該是較好的工藝理念。以高效工藝和陸S工藝為代表的“重定量、大牽伸”紡紗工藝,工藝理論較為系統、完善,也被廣大紡織企業的生產實踐所驗證,是適應當前紡織企業生產現狀的較好的工藝體系。

參考文獻

[1] 王學元.紡紗工藝流程功能解析(上)[J].紡織器材,2017,44(4):48-53.

[2] 陳玉峰.棉紡牽伸的研究與探討[J].紡織器材,2011,38(5):44-50.

[3] 唐文輝.棉紡高效工藝機理分析[J].上海紡織科技,2007,35(2):18-26.

[4] 呂恒正.高效紡紗工藝研究(一)[J].上海紡織科技,2007,35(2):4-9.

[5] 曹小華.現行棉紡設備上實施高效工藝的可行性[J].濟南紡織服裝,2007(3):11-16.

[6] 陸惠文,倪遠.“陸s紡紗工藝”的細紗牽伸機理初探[J].遼東學院報,2016,23(2):77-87.

[7] 陸惠文,倪遠.“陸S紡紗工藝”的梳棉均衡柔和梳理工藝探討[J].遼東學院報,2017,24(3):10-15.

發布 | 浙江理工大學雜志社 新媒體中心

編輯 | 徐 航