定型機、涂層機專業生成廠家無錫前洲興華機械2022年4月28日訊 經紡絲和拉伸后的滌綸纖維,其超分子結構尚不完善、且不夠穩定,物理一機械性質表現為強度高、延伸度低、初始模量較大、但韌性和彈性較差,特別是受熱時會產生很大的收縮,不符合后道紡織印染加工的要求為此,必須在后加工過程中通過對滌綸纖維絲柬進行熱定型,來修補和改善纖維在成形過程中已經形成的結構,以提高纖維的尺寸穩定性,并進一步改善纖維的物理一機械性能。本文應用WAXD、密度、聲速、雙折射法等分析手段,考察了儀化HV452滌綸短纖維生產線的熱定型工藝及工藝參數變化對纖維結構的影響,并對其力學性能進行了討論 。

整理 | 紡織干貨

文 | 孟家明 任夕娟 高宏保 成晨 孫成桂 朱長江 曾憲春

實驗

儀征化纖股份有限公司HV452滌綸短纖維生產線。

儀征化纖股份有限公司PET熔體,[η]=0.64±0.01dL/g。

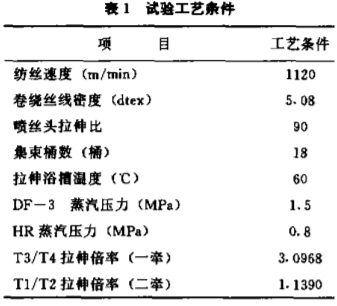

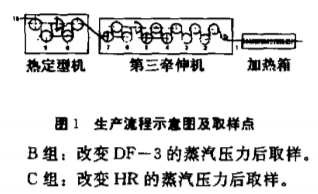

A組:在上述工藝狀態下 ,分別在第三牽伸機和緊張熱定型機部分牽伸輥處取樣。取樣點見生產流程示意圖 (見圖1)。

線密度、強伸度

在標準狀態下,應用前西德的Textech-na公司VihromatM 型單絲纖度儀、Fafe-graph M 型單絲強力儀測定,夾持距離10mm,下降速率20mm/rain;儀器自動繪出應力應變曲線。

密度

在CCI/n-C2H10體系密度梯度管中,于(25±0.1)℃測定。無定形密度ρ=1.335g/cm3,晶區密度ρ=1.455g/cm3。

雙折射

德國 Leitz POL-BK偏振光顯微鏡,用光程差直接補償法測定。

聲速

中國紡織大學 SOM- l型聲速儀,用倍長法測定聲速取向因子、聲模量 。

結晶度和表觀晶粒尺寸

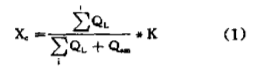

Rigaku D/max-RC型 X-射線衍射儀附石墨晶體單色儀測定。Cu靶,管電壓 40kV,管電流100mA,λ=1.542A,掃描范圍6°~36°,DS=SS=1°,RS=0.15mm,應用微積分法(CPR)進行數據處理,按下式計算結晶度:

式中,I為第"1"結晶峰衍射強度,I為無定形峰衍射強度;S=2sinθ/λ;K為晶格 畸變因子,取 K=1。

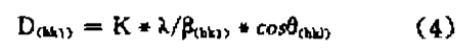

表觀晶粒尺寸按Scherrer方程式計算:

式中,& 為校正后的半高寬,以弧度表示;λ=1.542A,K值取0.89。

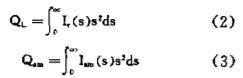

晶區取向因子f測定

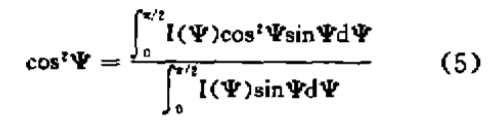

RigakuD/max-RC型 X-射線衍射儀并FS一3型纖維試樣架,定位 2θ=42.9°,進 行緯向掃描,以公式:

求得(105)晶面的均方余弦,并用公式:

![]()

求得C軸的均方余弦。根據 Herman‘s 公式求得:

結果與討論

儀化HV452滌綸短纖維生產線在生產高強低伸型纖維時,只經過緊張熱定型,而無松弛熱定型,其熱定型主要依靠第三牽伸機 (DF-3)和緊張熱定型機 (HR)等兩道工序來進行。為此,我們在試驗工藝參數下,分別在DF-3與HR內不同輥處取樣, 以考察熱定型效果。

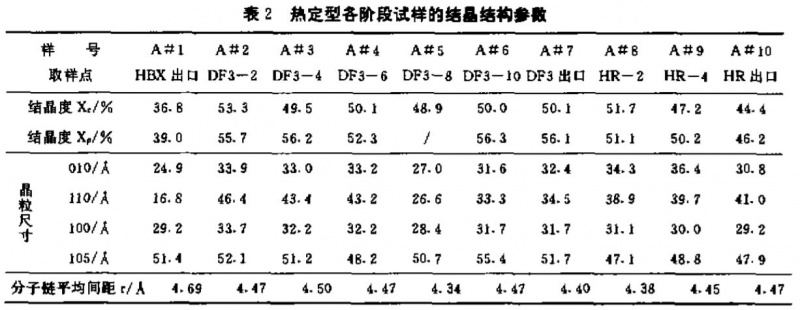

結晶結構

熱定型各階段的結晶結構參數列于表2。

通常第三牽伸機的十二只輥筒內均通入1.5MPa(15kgf/cm*G)蒸汽,輥筒表面溫 度一般達到190℃左右,主要起干燥、加熱和部分緊張熱定型的作用。應用經驗公式求得,進入DF-3中纖維絲柬干燥并達到120℃約需0.987s,而由干燥溫度進一步升至定型溫度190℃約需1.182s,按單軸接觸時間為0.25s計算 ,可將其前四輥分為干燥區域,中間五輥為升溫區域,后三輥為定型區域[1]。

而由表2可見,在第三牽伸機內的第二輥處,結晶度就已基本達到了飽和,說明滌綸纖維在定型中的熱結晶是在極短的時間內完成的,而后通過一個 “結晶熔融一再結晶”的定型的熱平衡過程,使結晶得以穩定,晶粒得以完善,導致 “結構重整"。

這就是說,在對纖維絲束干燥的同時就已經開始了熱定型,纖維在整個DF-3中的加熱過程,實際上就是纖維絲束在一定張力下的緊張熱定型過程,而不僅僅后三輥為定型區域這是因為在DF-3中導致纖維結晶的因素并不只有一個溫度因素,而在緊張熱定型中一定張力下的應變誘導結晶與熱結晶共同作用的結果,這一應變誘導結晶實際上是第二牽伸機與第三牽伸機之間發生的二次高溫拉伸中所產生的拉伸應變結晶 (取向誘導結晶)口的延續,因為在拉伸機各輥之間沒有大的拉伸形變發生,只有拉伸時產生的較大的應力存在。

而后由于HR所采用的控制收縮熱定型工藝 ,即緊張熱定型機的速度比第三牽伸機慢3%,使纖維絲束在165~190℃下大約回縮了3%。這樣,一方面絲束在張力下定型不易產生過多的解取向,另一方面又控制一定的收縮,使得絲柬的部分內應力得到松弛,部分高彈形變被消除或轉化為塑性形變。

結晶度結果還表明,HR的結晶度較 DF-3有所降低,其原因主要是因為在DF-3的張力熱定型過程中,張力會阻礙 PET大分子鏈在纖維軸垂直方向上的折疊,隨著HR速度的降低,纖維絲束上張力部分解除并產生部分回縮,導致纖維內部的內應力部分消除使大分子處于自由狀態,這使得在緊張熱定型時由于大分子處于定向狀態而在分子之間生成的帶狀結晶,因熱松弛而產生回復,轉化為折疊狀結晶和有序非晶。

其次,在熱定型過程中,非晶區分子鏈段緊張程度不一 ,松弛回復的程度不一,有可能使晶粒產生偏離纖維軸方向的旋轉運動。第三 ,HR速度與溫度的降低,導致纖維絲束熱定型溫度降低,使纖維絲束在回縮過程中出現了受張力影響的熱力學控制下的非熱平衡狀態,此時除了新的熱結晶外,還存在著 “熱熔融”,部分不完 善的結晶轉化為有序非晶由于上述三者的共同作用,導致HR的結晶度較DF-3有所降低。

同理,HR出口處結晶度進一步降低是由于上油疊絲機速度又比緊張熱 定型機慢2%,以使纖維絲束再次得到部分回縮,進一步消除內應力所致。最后,盡管在熱定型后較熱定型中結晶度有所降低,但由于通過一個“緊張一熱松弛“過程,消除了內應力,并最終形成了“熔融一結晶”的熱力學平衡,使結晶穩定、晶粒完善總體來講,緊張熱定型是一個拉伸應力逐漸減弱的熱力學控制下的平衡過程,它不僅是應力溫度的函數,也是時間的函數。

此外,表觀晶粒尺寸數據表明,在熱定型過程中,晶粒增長不明顯。也就是說,前面的預拉伸,分子鏈已經排列整齊,溫度升高,分于睡調整位置,容易進入晶胞,其他方向取向已經不能進入晶胞。

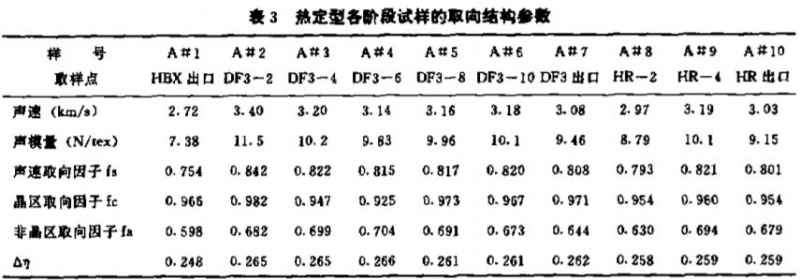

取向結構

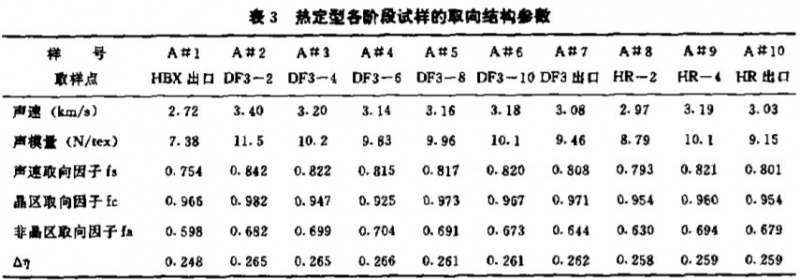

熱定型各階段的取向結構參數見表3。

由表 3可見 ,在DF-3內的第二輥處纖維取向度略有上升。這主要是在緊張狀態下熱定型時存在張力的作用,導致纖維內部大分子進一步沿纖維軸方向有序排列整齊,使纖維取向度有所增加。而后的 “熔融一結晶一再熔融一再結晶”過程是一個熱力學平衡過程,故其取向度基本不變 。

在到達HR入口處時,由于紡絲速度的降低而導致纖維絲束產生部分回縮,纖維內部大分子由定向狀態部分轉變為自由狀態后產生一定的折疊回復,使纖維聲速測定的總取向與非晶取向有所降低,但隨著上面所述的熱熔融的發生,部分結晶轉化為有序非晶,以及新的結晶的生成,使纖維聲速測定的總取向與非晶取向再 次有所升高。

而雙折射結果則表明,纖維雙 折射隨著緊張熱定型的開始有一定的上升, 而后在 DF一3中第八輥有所下降后基本上 保持不變 。

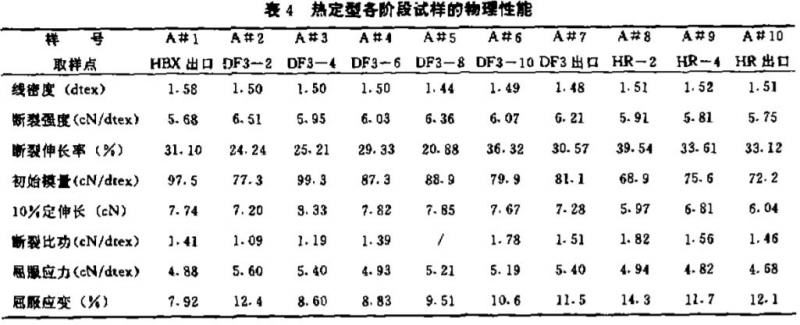

物理性能

熱定型各階段的試樣的物理性能指標見表 4。

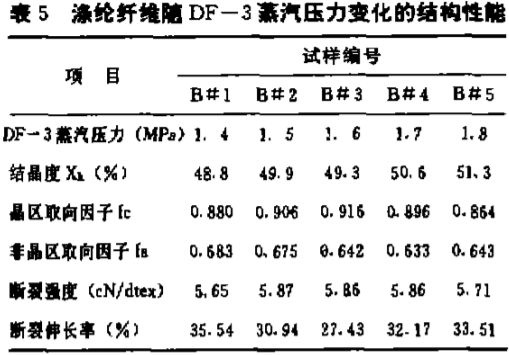

DF-3蒸汽壓力變化對纖維結構性能的影響

滌綸短纖維隨DF-3蒸汽壓力變化的結構性能數據列于表5。

在實際生產中,通常是通過控制各加熱輥的蒸汽壓力來控制各加熱輥的溫度的。因此,考察各加熱輥的蒸汽壓力的變化對纖維結構性能的影響也就有著實用意義。由表5可見,在DF-3蒸汽壓力1.5~1.7MPa之間,滌綸纖維的結構參數和性能指標均較好,在蒸汽壓力達到1.8MPa以后結晶度雖繼續升高,但晶區與非晶區取向因子卻呈現出下降趨勢。

纖維的力學性能 (斷裂強度)也同樣有所下降這說明,在較高定型溫度下的分子熱運動雖容易使有序非晶轉變為結晶,但同時也容易使大分子自由運動而導致無定型區解取向,從而使非晶區取向降低 而決定纖維力學性能的基本結構因紊是纖維非晶區有序化的高低 因此對纖維在后加工過程中的熱結晶應予適當控制,不可過分追求。

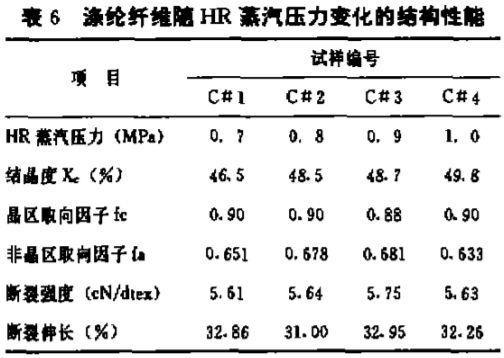

HR蒸汽壓力變化對纖維結構性能的影響

表6為滌綸短纖維隨HR蒸汽壓力變化的結構性能數據。

從表6中可以看出,隨著HR蒸汽壓力的增高,結晶度、晶區取向因子等略有增加,力學性能同時也有所增加,但在HR蒸汽壓力達到10MPa時,結晶度繼續增加,而纖維的非晶區取向因子與力學性能卻有所下降,呈現出DF-3蒸汽壓力變化相同的情況。顯然后加工過程中熱定型條件對纖維成品的取向結構與物理性能影響較大,必需合理地選擇DF-3與HR的各加熱輥的蒸汽壓力,控制各加熱輥的熱定型溫度 。

結論

a.在DF-3中第二輥處,因拉伸應變結晶與熱結晶的共同作用,結晶已基本完成。b.在熱定型過程中, 結構重整過程是由于纖維絲束逐漸回縮 、拉伸應力逐漸減弱這樣一個的熱力學平衡過程。c.DF-3、HR的蒸汽壓力不宣過高,應適當控制纖維在后加工過程中的熱結晶。

| ©2016 版權所有興華機械 蘇ICP備15023076號-1

郵箱登錄 | 網站地圖 XML 技術支持:Insight 選購涂層機 定型機 地毯機 地毯背膠機 靜電植絨機請認準興華機械  蘇公網安備 32020602000947號 360網站安全檢測平臺 |