涂層機專業生產廠家無錫前洲興華機械2020年2月29日訊 在純棉針織物染整加工過程中,織物經染色、固色和柔軟整理后,常出現因存在染色疵病而需進行回修。織物回修前,需進行除固、除硅,甚至剝色。

有時經除固、除硅、凈洗后,若遇下偏性色差、色光偏離性色變等,還需補加染化料復染;有時經除固、除硅和剝色后,若遇上偏性色差、色花和色污等,則還需重新染色。

對于未經固色和柔軟整理的下偏性色差、色光偏離性色變織物,一般只需回修、復染,相對容易些;而經固色和柔軟整理后,尤其是經焙烘或熱定形后的純棉針織物,其回修難度大大增加。

1.固色劑

為了提高純棉織物皂洗色牢度,織物染色后需固色整理,特別是直接染料和活性染料染色的深濃色織物。

目前采用的固色劑基本上都是無甲醛陽離子型固色劑,在弱酸浴中性能穩定,能以離子鍵與染料結合形成不溶性色淀沉積而在纖維上,以降低其水溶性而提高織物的皂洗色牢度。

回修前,若不把殘留于纖維上的固色劑及其與染料的生成物充分去除,染料在復染時的上染速度極快,若染料移染性差,必然導致色花、色污,即使加入勻染劑也無濟于事。若染色織物經焙烘,則色花、色污現象更加嚴重。

2.柔軟劑

柔軟劑可分為陽離子型、陰離子型、非離子型和兩性型。其中,氨基硅油類陽離子型柔軟劑具有優異的潤滑作用,主要通過自身交聯縮合,在纖維表面生成彈性網狀結構聚合物,可賦予織物柔軟的手感和高耐洗性。但較高的染色堅牢度若需回修,則使得復染較為困難。

目前,市售的硅油柔軟劑主要有氨基聚硅氧烷、環氧基聚硅氧烷、聚醚聚硅氧烷、聚醚環氧聚硅氧烷和聚醚氨基聚硅氧烷等。若是脂肪酸衍生物類柔軟劑,則經熱水洗或加入少量堿劑就能從織物上去除。

1.工藝流程

進缸→熱水洗(80℃×10 rain)→溢流水洗(10 min)→除固、除硅→溢流水洗(10 min)→剝色、除固、除硅→浴→溢流水洗(10 rain)→凈洗→溢流水洗(10 min)→氧漂→溢流水洗(10 rain)→氯漂→脫氯→溢流水洗(10 rain)→二次脫氯→溢流水洗(20 min)→熱水洗(80℃×10 min)→復染

2.工藝參數

2.1進缸

回修時,因織物需在染機內長時間運轉,為減少織物的磨損,緯編純棉針織物應翻布后裝鍋,織物背面朝外。

2.2除固、除硅

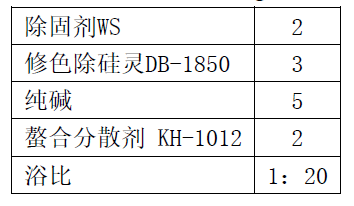

(1)除固、除硅處方/(g/L)

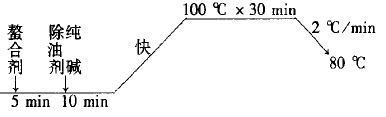

(2)除固、除硅升溫曲線

除固劑是一種特殊高分子聚合物,屬非離子型強力分散劑,能有效去除純棉織物上的固色劑,使固色劑分子中的陽荷性基團與陰離子型染料的陰離子基團形成的離子鍵斷裂,從而將纖維上的固色劑及其與染料反應的生成物充分去除。因此,除固劑本身也具有一定的剝色作用。除硅靈具有較高的乳化和起泡性,去污能力十分突出,能有效破壞氨基硅油柔軟劑中的氨基與纖維素纖維上的羥基和羧基形成的化學鍵。

純堿除了有一定的剝色作用外,主要可去除織物上的油劑,減少被剝離下來的柔軟劑殘留物沾污織物。每道工序處理完后降溫至80℃時,不直接排液,而是采取溢流水洗至30℃后排液。這是因為被剝離下來的大部分柔軟劑殘留物及油劑都漂浮在工作液泡沫里,需通過溢流水洗以有效去除。螫合分散劑可螯合金屬離子,軟化水質,并相應提高除固劑、修色除硅靈的作用。

2.3剝色、除固、除硅一浴法

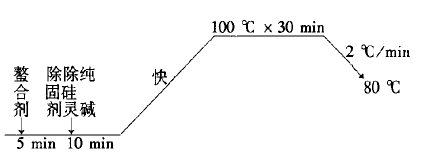

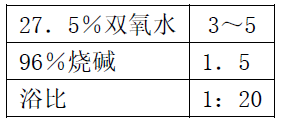

(1) 剝色、除固、除硅一浴法處方/(g/L)

(2) 剝色、除固、除硅一浴法升溫曲線

常用的剝色劑有還原劑、氧化劑、清洗功能強的表面活性劑以及堿劑等。

其中,最有效的助劑為還原劑連二亞硫酸鈉(保險粉)。其在堿性條件下有很強的剝色能力,能破壞染料的發色基團,使纖維的色澤完全消失或大部分消失,還能對固色劑起破壞作用。保險粉在水溶液中不穩定,易分解為二氧化硫并放出大量熱。升溫至80℃循環加入保險粉,是為了防止在升溫過程中部分保險粉分解失效。

剝色前進行除硅、除固處理,可將纖維表面未與纖維發生化學反應的柔軟劑、除固劑和部分殘留物質去除。

剝色時,采取剝色、二次除固、除硅一浴,能最大限度地去除纖維表面及內部的固色劑、柔軟劑及其與纖維反應的生成物和殘留物。

剝色前必須進行100℃X30 min的除固、除硅處理,將織物表面未與纖維發生反應的柔軟劑徹底清除,否則在130℃高溫剝色時,織物上未發生反應的柔軟劑會發生破乳、漂油,形成黑褐色黏稠膏狀物,造成二次沾污織物。對于下偏性色差、色光偏離性色變等不需要剝色的織物,可按除固、除硅處方執行本節所列示的升溫曲線,快速升溫至130℃×40 min;對于深濃色、嚴重色污、色花的織物,剝色時保險粉和純堿的用量可提高到12 g/L。

2.4凈洗

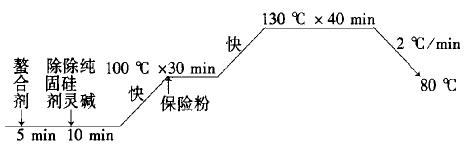

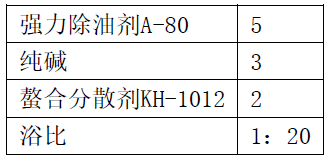

(1)凈洗處方/(g/L)

(2)凈洗升溫曲線

強力除油劑是陰離子型、非離子型表面活性劑與芳香族溶劑的復配物,對各類礦物油和植物油脂具有高度乳化、分散及溶解能力,及較好的對有機硅柔軟劑及硅斑的去除能力。

對于下偏性色差、色光偏離性色變等不需要剝色的織物,在凈洗、溢流水洗后,不需氧漂、氯漂,而可直接于80 ℃ X 10 min熱水洗,然后溢流水洗20 min,再于化驗室打樣后復染,或直接調色復染。

2.5氧漂

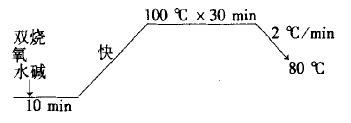

氧漂工藝條件

氧漂升溫曲線

織物經剝色后,需要進行氧漂。雙氧水的去雜去污作用較強,能很好地去除纖維上的雜質及油漬,并使纖維獲得很好的白度,增加復染后織物的鮮艷度。氧漂工作液的pH值為11~11.5。

2.6氯漂

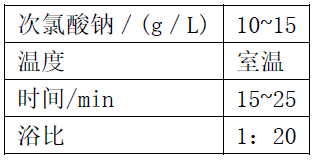

對嚴重色花、色污的織物,應采用還原劑、保險粉剝色,局部色污嚴重且剝色困難的地方需要用次氯酸鈉進行漂白。

氯漂工藝條件

2.7脫氯

氯漂后,一定要進行脫氯處理,否則織物上含有次氯酸鈉,將影響染色得色量,且會損傷織物強力,影響手感。

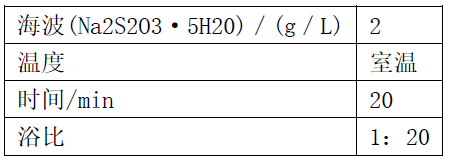

脫氯工藝條件

2.8二次脫氯

二次脫氯的處方和工藝參數與前者相同。二次氯漂后應進行充分的溢流水洗,為下一步復染打好基礎。

2.9復染

復染前對織物進行80℃X 10 min熱水洗,可有效去除織物上殘留的各種助劑,避免染色織物得色量低,造成二次補料回修。經上述除固、除硅、剝色、氧漂、氯漂后,織物白度已達到初次染色前的白度,可按原色號復染。但因織物經過多次除固、除硅和剝色、漂白,織物上難免殘留極少量助劑,所以在復染時應按原染色處方同步多加5%左右的染料。

(1) 除固、除硅前進行80℃×10 rain熱水洗,可有效去除織物表面部分未與纖維發生反應的柔軟劑和固色劑。

(2) 織物經100℃×30 min除固、除硅處理后,溢流水洗,可徹底去除織物上未與纖維發生反應的柔軟劑和固色劑,以防130℃×40 min剝色時柔軟劑發生破乳、漂油現象。

(3) 因保險粉在水溶液中不穩定,分解出二氧化硫并放出大量熱。剝色升溫至80℃時循環加人保險粉,可防止在升溫中部分保險粉分解失效。

(4) 織物除固、除硅、剝色后進行凈洗和氧漂,能去除織物上殘留的雜質及油漬,提高織物的白度。

(5) 對局部色污嚴重且剝色困難的織物,需采用次氯酸鈉漂白,將織物上局部的色素去除干凈。氯漂后必須徹底脫氯,以防復染時織物得色量低及次氯酸鈉損傷纖維。

(6) 織物經多次除固、除硅和剝色、漂白后,難免殘留極少量助劑,在復染時應按原處方同步多加5%左右的染料。