定型機、涂層機、地毯機專業生成廠家無錫前洲興華機械2022年9月22日訊 蒸呢是精紡毛織物后整理生產中不可缺少的一道工序 ,它主要是使織物在張力、壓力條件下,用蒸氣處理一段時間 ,使其尺寸穩定、呢面平整 、光澤自然 、手感柔軟及富有彈性蒸呢過程中,若操作不當、工藝制定不合理、蒸氣不足、處理時間不夠、設備出現故障等均會造成蒸呢疵病。蒸呢疵病的產生不僅給后道工序的生產添加了一些不必要的麻煩 ,加重了后續工序的工作量,而且影響成品的產出,降低生產效率 ,造成的不可修復疵病會嚴重影響產品質量,降低產品在市場上的競爭力,從而降低企業效益。本文結合實際生產情況 ,探討精紡毛織物蒸呢加工過程中出現的常見疵病及預防措施。

作者:王科林 徐 娜

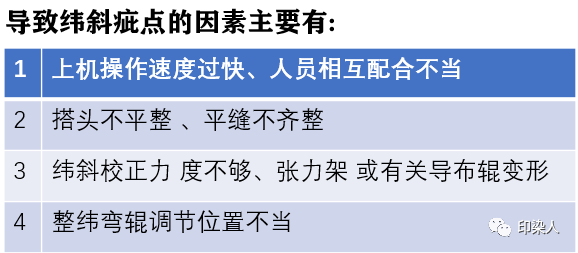

1.1 產生原因

上機速度過快 ,人員相互有效配合難度大,導致在上機操作時無法及時使織物平整地進入蒸呢包布 ,織物兩布邊松緊不一致 ,從而產生緯斜。

蒸呢時 ,一般是若干匹布同車上機,匹與匹之間一般采用膠帶搭頭或平縫連接,若搭頭不平整或平縫不齊整 ,織物以歪曲狀進入蒸呢包布 ,也極易產生緯斜疵點 ,輕則造成布頭幾十厘米的緯斜 ,重則造成布頭幾米 ,甚至通匹的緯斜 。

在織物進入蒸呢包布前 ,一般要經過張力架或有關導布輥。張力 架的作用主要 是通過變化其角度 ,調節上機時織物張力的大小 ,使呢坯進機平整,校正緯斜 ,增加織物的身骨活絡及挺爽的手感。若張力架扭曲變形有刺 、表面變得粗糙不呈水平狀 ,則織物經過張力架時 ,不但起不到校正緯斜的作用 ,反而還極易促使織物產生緯斜。

整緯機是一種能夠對織物緯紗變形進行自動和手動檢測和校正的設備,主要作用是檢測并校正變形的緯紗 ,防止緯斜的產生 。該機起作用的主要是整緯彎輥 ,若整緯彎輥調節位置不當,不但起不到校正變形緯紗的作用 ,反而易導致織物扭曲上機 ,加重緯紗的變形 。

1.2 預防措施

1.2.1 適當調節上 機速度

蒸呢上機時 ,應根據織物品種和組織結構確定適當的上機速度。對于易產生緯斜的品種和組織結構產品應以低速上機,特別是大格子、松結構的產品。對 于較難產生緯斜的品種和組織結構,可以根據上機人員配合情況,適當提高上機速度。這樣不僅可有效控制產品的質量,還可最大限度地提高生產效率 。

1.2.2 搭頭平整 ,平縫齊整

1.2.3 機 器各部件處于最佳狀態

為提高產品的質量 ,除需制定合理的工藝外 ,設備的運轉狀態也會直接影響到產品的質量。正常運轉的張力架或有關導布輥 、整緯彎輥可起到校正緯斜的作用。一旦張力架扭曲變形、表面粗糙不呈水平狀或整緯彎輥調節位置不當 ,不但起不到校正緯斜的作用 ,反而還極易促使織物產生其他疵點。因此,經常檢查機器各部件的運轉狀態 ,并確保其處于最佳的運轉狀態 ,對提高產品的質量尤為重要。

2.1 產生原因

造成蒸呢搭頭印疵點的因素主要有 :

①織物進機時布頭卷折、氈化或織造時所用的隔碼紗支較粗硬而未剪除 ;

②2坯頭間銜接不當,重疊或縫隙大 ;

③易出搭頭印的產品未加襯布或 內襯及包布卷繞層數少 ;

④織物在錫林上停放時間過長。

織物進機時,若布頭不平整、存在卷折或未剪掉由于氈化而使其明顯厚于織物其他部位的布頭,則蒸呢后,與布頭銜接處臨近的卷繞層數容易出現搭頭印,輕則1~2層,重則3~4層。織造時所用的隔碼紗支一般較粗硬,若未將其剪除,則在隔碼紗處也容易使其臨近的卷繞層數出現搭頭印。

在織物進機時,2坯頭間不管是用膠帶銜接 ,還是平縫上機,若坯頭間銜接不當 ,如 2坯頭對整不齊、相互重疊 ,坯頭沒有整平、存在卷折和坯頭銜接處縫隙大等,都會使其產生搭頭印。

在毛紡織生產廠,對于較厚易出現搭頭印的產品一般均要求2頭各加一段襯布上機,若生產時,未按要求在2頭各加一段襯布,則容易產生搭頭印。對于容易產生搭頭印的品種,即使在2頭各加了襯布,也不能完全避免搭頭印的產生。若2頭所加襯布較短,卷繞層數較少,則蒸呢后產品也還是容易出現搭頭印。

蒸呢時,由于壓力大,溫度高,蒸呢作用強烈,織物在錫林上停放時間過長也易使其產生搭頭印,特別是當匹頭匹尾處理不好時 。

2.2 預防措施

2.2.1 織物進機時的處理

織物進機時 ,一定要將布頭剪平整,不允許布頭卷折上機 。對于在前道工序加工中,由于氈化而增厚的呢頭 ,一定要將其剪除。剪除織布時用較粗硬的紗支織造的隔碼線 。

2.2.2 合理銜接 2坯頭

為保證呢頭平齊,使2坯頭銜接適當,除極個別品種外,要求不允許剪頭,一律采用手撕頭。同時要求薄產品采用平齊對頭銜接;中厚產品間隔幾圈空包布后再隔層對頭銜接。對頭銜接部位,須用膠帶加以固定。特殊產品采用手針平縫的方法。針距均勻,在2cm以內,縫線距布邊0.2~0.3 cm,松緊適度,平伏對縫不重疊。有條件的采用平縫機銜接,效果會更好”。

2.2.3 加襯布

對于易出搭頭印的產品,不僅要求匹與匹之間平齊對頭,而且匹頭和匹尾即前后須各加襯布10~15m。對于易出搭頭印的中厚產品,所用的襯布不宜太薄,應當使用與織物厚度相當的襯布,方可有效

避免搭頭印的產生。

2.2.4 控制織物在錫林上的停留時間

3.1 產生原因

蒸呢包布是罐蒸機上不可缺少的。在此工序中,一般都是將織物和蒸呢包布一起卷繞到多孔的蒸呢滾筒上。

蒸呢包布的作用主要有 2方面 :一方面是為了避免織物在多孔的滾筒上壓出壓痕 ;另一方面是依靠對蒸呢包布上張力的調整來獲得不同風格和外觀性能的毛織物 。

如蒸呢包布始終受力,保持布面平整,被蒸的織物表面就平整 ;蒸呢包布受力大形成織物層間壓力較大的織物卷繞緊 ,所蒸織物手感厚實;蒸呢包布受的張力小形成織物卷松軟 ,所蒸織物手感豐滿;緞紋蒸呢包布可以使織物得到高度平整的呢面和所要求的光澤等。由此可見 ,蒸呢包布在毛織物的蒸呢定形中起著至關重要的作用。

盡管蒸呢包布在毛織物的蒸呢工序中發揮著重要作用 ,但若處理不當 ,也會 給所蒸毛織物帶來一些質量問題 ,其中最常見的是包布印。

產生包布印的原因主要有 2方面 :一方面是進機時包布張力不勻 、過緊,或是操作不當等 ,都可能使呢坯與包布同時卷繞時相互吻合不好 ,貼伏不平整 、打折起楞,擋車工又未及時消除撫平 ,則在相應位置上將會出現包布印 ;另一方面是由于呢坯 上機前總是將退繞下來的包布重新卷繞到蒸輥上。卷繞初始時 ,壓頭不好不易壓緊。雖然表面上看 ,包布也平整 ,但隨著包布的不斷卷繞 ,蒸輥的直徑逐漸變大 ,包布的進機張力也自然隨之增加而增大 ,外層包布極易將里層包布卷起皺 ,如不退繞加以檢查是很難發現的,此時進機上布,呢坯頭必會產生包布印。

3.2 預防措施

3.2.1 合理調節包布張力

織物初始進機時 ,包布張力不宜過緊,便于呢坯與包布同時卷繞時相互吻合 良好 ,使織物平整地貼伏在包布上 ,包布張力以小于1000 N為宜。

隨著織物的不斷進機,包布的不斷卷繞 ,蒸輥的直徑逐漸變大 ,包布的進機張力也必然隨之增加 ,此時應嚴格控制包布張力的增加速度,防止由于速度過小或過大,織物與包布貼伏不平整、打折起楞。包布張力增加的速度應隨 進機坯布增多逐漸由大調小,以防包布趕出皺折。

3.2.2 規范操作

合理制定工藝參數,對于易產生搭頭印的產品,不宜采用低溫低壓較長時間的蒸呢工藝,應采用高溫高壓較短時間的蒸呢工藝。蒸呢結束后,應及時開機出罐。當機器出現故障使其不能正常出罐時,應及時采取有效措施使其出罐,避免織物長時間停留在罐內。

4.1 產生原因

擋車工在上機操作時,應嚴格按照本工序操作法進行操作。織物初始上機時,速度應放慢,使織物與包布相互吻合好進機。當包布上出現折痕時,應及時將其消除撫平。將退繞下來的包布重新卷繞到蒸輥上時,應不間斷退繞檢查,防止由于包布進機張力增大導致外層包布將里層包布卷起皺。

若蒸呢過程中,包布張力太松或不均勻 ,不僅影響定形效果,造成織物光澤差 ;而且會導致織物在高溫高壓作用下 ,不同部位由于受力不均 ,織物收縮不一致,從而使其產生橫檔印。

橫檔印也是蒸呢工序中容易產生的疵點之一。其產生因素主要集中在以下3方面:①包布張力太松或不均勻;②蒸氣開得過大;③結構松產品卷繞過多,或包布張力過松。

在蒸呢過程中,由于松結構產品受高溫高壓作用容易收縮 ,若卷繞圈數過多,或使用的蒸呢工藝包布張力過松 ,則會使里外層織物收縮不一致 ,從而產生橫檔印 。

4.2 預防措施

4.2.1 合理使用包布張力并適當開汽

蒸呢包布隨著使用時間的延長,其性能將會逐漸下降,如透氣性、強力等。若蒸氣開得過大,由于包布的透氣性和強力下降,使里層織物受蒸氣作用強烈,而外層織物受蒸氣作用微弱,導致織物收縮不一致,從而產生橫檔印。

4.2.2 松結構產品蒸呢前進行燙呢

對于松結構產品,在高溫高壓作用下,極易收縮,若其不同部位收縮不一致,極易產生橫檔印,故蒸呢時,一般采用包布張力較大的工藝。除此之外 ,為 了有效避免蒸呢橫檔印疵點的產生,對于松結構產品,蒸呢前一般進行燙呢整理,這樣就可以使織物在蒸呢前收縮緊密,蒸呢時收縮空間小 ,避免蒸呢過程中,由于包布張力太松 ,織物不同部位收縮差異大 。

5.1 產生原因

精紡毛織物一般用作西服面料,屬于高檔紡織品。蒸呢過程中產生的成品色差會嚴重影響產品的外觀和服用性能。隨著消費者對現代服裝質量要求的不斷提高,市場對毛紡織企業面料的色差提出了更高的標準和要求。這就更進一步地要求毛紡織企業和染整工作者重點預防和控制成品色差 。

成品色差是毛紡織企業常見的質量問題之 一 。在蒸呢工序 中產生的成品色差主要可分為沾色色差和內外層色差 。

5.1.1 沾色色差

在蒸呢過程中,應當根據產品的風格特點,適當選擇蒸呢包布張力和通汽方式。若織物需要強蒸時,蒸氣壓力較大,此時應該適當選擇包布張力較大的蒸呢工藝,這樣可以使織物在較大的張力下,不同部位在高溫高壓下收縮一致,避免產生橫檔印。當蒸呢包布使用時間較長時,包布在高溫高壓下的收縮性能下降。為了避免產生橫檔印,應該選擇較輕

的工藝進行蒸呢,蒸氣壓力不宜太大。

沾色色差主要是由以下因素產生:①包布或織物掉色;②包布使用時間長變色;③深淺色產品混車蒸;④包布潮濕嚴重;⑤織物在機內蒸呢時間長。

蒸呢時,若使用的蒸呢包布掉色,容易造成蒸呢織物沾色色差,特別是對淺色織物影響較重。若染色過程中使用的染料色牢度差,在高溫高壓的蒸呢條件下,織物容易掉色,特別是對于深淺色紗線交織的織物,深色紗線上的掉色容易沾到淺色紗線上,造成沾色色差。

蒸呢是在高溫高壓的條件下進行 ,由于染色織物上的染料分子在高溫高壓下會發生不同程度的物理或化學變化 (如升華、與織物結合的共價鍵斷裂等)。蒸呢時間過長,染料發生升華或染料分子與織物結合的共價鍵斷裂的程度越大 ,因而也就更易造成沾色色差 ,特別是對于經緯異色織物,出現這種現象更 為嚴重 。

5.1.2 內外層色差

蒸呢包布在高溫高壓的條件下,其性能會隨著使用時間的延長逐漸下降。經過長時間的高溫高壓處理,其強力、顏色等會發生明顯的變化。若繼續使用變色后的包布蒸呢,則容易造成蒸呢織物的沾色,特別是對于淺色織物。

在毛紡織企業,深淺色產品一般要求分開蒸呢。若混車蒸呢,由于深色產品在高溫高壓下容易掉色,則會造成淺色產品沾色色差。

5.2 預防措施

5.2.1 使用高質量的蒸呢包布

蒸呢時,若蒸呢包布潮濕嚴重,則在濕熱作用下,與織物結合不牢的染料分子易發生解吸,解吸下來的染料分子會與織物重新發生鍵合,從而造成沾色色差。若出罐時,冷凝水滴在包布上,則易造成蒸呢織物水漬疵點。

大多數蒸呢包布為純棉織物,少數為棉型滌綸與棉的混紡織物 。長期處于高溫高壓高濕環境中的棉纖維 ,纖維素大分子會發生降解或直接分解炭化 ,致使包布泛黃 ,強力下降 。汽蒸的高溫使棉纖維結晶度下降,原來基原纖晶胞中不能與水締合的羥基和苷鍵具備了吸水的能力 ,處在高濕環境中的棉纖維 自然要吸濕 ,使棉纖維回潮增大 ,包布必將潮濕嚴重 。因此,當包布使用 到其性能明顯下降后,要及時更換 。一匹包布連續使用時間一般為40~50天 。

5.2.2 嚴防深淺色產品混車

內外層色差主要是由以下2方面因素造成:①織物卷繞過多;②蒸氣開得過小。

上機織物卷繞過多,蒸呢時,若采用由內向外的通汽方式,蒸氣穿透力不足,易造成最里層織物顏色較淺,而最外層織物顏色較深,從而造成織物內外層色差。蒸氣開得過小,由于其穿透力不足,蒸氣無法由最里層均勻地穿透到最外層,則易造成最外層織物顏色較深,從而引起內外層色差。

5.2.3 合理調整織物上機匹數

在蒸氣壓力正常 ,織物面密度低于 250 g/m2 的情況下 ,一般是 6匹同車上機蒸 呢。若由于外界因素導致蒸氣壓力偏低 ,蒸氣穿透力弱,則應適當減少上機匹數 。當管道蒸氣壓力低于 400 kPa時 ,不宜進行蒸呢。當織物面密度高于 250 g/m2。一般是精紡或半精紡絨面織物 ,由于蒸氣在其里面 的穿透阻力大 ,易導致內外層色差,此時應適當減少同車蒸呢匹數 。

蒸呢一般是精紡毛織物生產加工中的最后一道工序 ,在此工序 中,產生的任何疵點都將直接影響成品的質量及產品分類等級。一旦所生產的產品出現緯斜 、搭頭印、包布印、橫檔印及色差等疵點 ,一般需要重新進行整理 ,這樣不僅增加了產品的生產成本,還可能引起產品其他的質量問題。因此,在實際 生產中,應根據產品的特點,合理制定工藝,及時做好相應的質量控制和預 防措施,防止蒸呢疵病的產生 。

整理:印染人 整理自《毛紡科技》期刊2011年 9月第9期

參考文獻:略 ,轉載請完整注明以上信息

| ©2016 版權所有興華機械 蘇ICP備15023076號-1

郵箱登錄 | 網站地圖 XML 技術支持:Insight 選購涂層機 定型機 地毯機 地毯背膠機 靜電植絨機請認準興華機械  蘇公網安備 32020602000947號 |