第一節 概述

第二節 硫化染料的結構和性質

第三節 硫化染料的染色原理和染色性能

第四節 硫化染料的染色工藝

第五節 硫化染料的固色及防脆處理

一、硫化染料的定義

定型機、涂層機專業生成廠家無錫前洲興華機械2022年2月26日訊 硫化染料是以芳烴的胺類或酚類化合物為原料,經多硫化鈉或硫磺共熔而得的一類含硫染料。

二、特點

1、硫化染料不溶于水,染色時,需經硫化堿還原生成隱色體而溶解。硫化染料隱色體對纖維素纖維有親和力,上染纖維后,經氧化在織物上重新生成不溶性的染料而固著。

2、制造簡便,價格低廉,水洗牢度較高,日曬牢度隨品種而異,常用的硫化黑日曬牢度可達6~7級,硫化藍達5~6級,棕、橙、黃色一般為3~4級。

3、色譜不全,色澤不夠鮮艷,大多數染料不耐氯漂,部分品種有貯存脆損現象。其中以硫化元染物的貯存脆損現象較嚴重。

三、分類

硫化染料按應用方法可分為3類:

(1)用硫化鈉作還原劑的硫化染料;

(2)用保險粉作還原劑的硫化還原染料;

(3)液體硫化染料是為了方便加工而研制生產的一種新型硫化染料。

此類染料的使用類似于可溶性還原染料,配置時可以直接按比例加水稀釋,不需再加還原劑,僅部分色澤染淺色時應補加一些硫化鈉。此類染料色譜比較寬廣,有大紅,紫棕,胡綠,銀灰等比較鮮艷的色澤。

四、應用

硫化染料在纖維素纖維的染色中應用比較多,主要用于紗線,沙皮布等工業用布以及厚重織物。最長用的品種是硫化元、硫化藍,其次是硫化綠、硫化棕。

一、硫化染料的結構

(一)硫元素在分子中的存在形式:

1、開鏈形式

主要以—S—S—、—SH、 S=O(亞砜基)、—Sx— 等,其中,—Sx—結構不穩定,易析出游離硫,故有儲存脆損現象,染料的含硫量影響染料的上染性能,含量低上染性能差。

2、閉環形式

含硫雜環,是染料發色體的基本環節。包括:

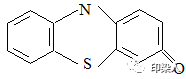

(1)苯并噻唑:

(2)吩噻嗪酮:

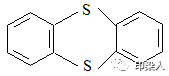

(3)噻蒽:

(二)硫化染料按色譜可分為以下幾種類型:

1、硫化元

日曬牢度可達6~7級,皂洗牢度達4級,但易脆損。可加入HCHO或氯乙酸,使染料中硫元素穩定下來,不能游離出去,可防止脆損。

2、硫化藍

日曬牢度可達5~6級,皂洗牢度達3~4級,如硫化藍BRN。

3、黃、橙、棕色

分子結構中含有噻唑結構,耐曬牢度低,各項牢度不如硫化黑和藍。

二、硫化染料的性質

1、與直接染料相似

(1)可用食鹽促染

(2)陽離子固色劑及金屬鹽固色劑來提高牢度

2、與還原染料相似

(1)染料需用還原劑還原成隱色體后才能上染纖維,并在纖維上進行氧化。只是不用強的還原劑保險粉,而是弱的還原劑硫化鈉。但還原后隱色體對纖維的直接性比還原染料低,染料聚集傾向大。

(2)與酸作用,可生成H2S氣體,與醋酸鋁作用,可產生黑色的硫化鋁沉淀

(用來檢驗硫化染料的存在)。

3、可采用較高的溫度,提高染料的擴散速率,改進透染程度。

一、染料的還原溶解

(一)還原劑的性能

1、Na2S的性質

(1)又稱硫化堿,俗名臭堿,工業用硫化堿的有效成分一般為50%左右,外觀為黃褐色固體。它是一種還原劑,又是一種較強的堿劑,性質穩定。硫化鈉的還原能力比保險粉低,堿性低于燒堿大于純堿,對皮膚有較強的腐蝕性。

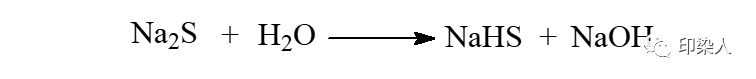

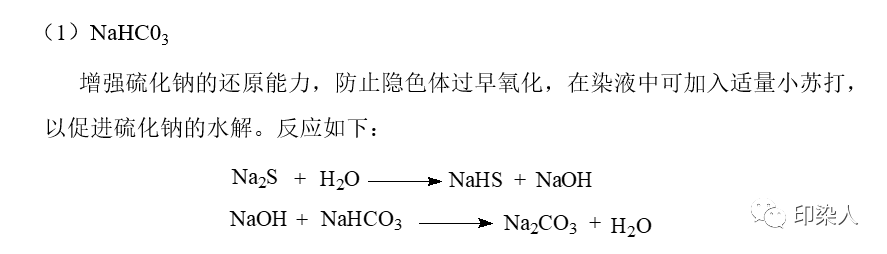

(2)硫化鈉在水中發生水解,反應如下:

硫化鈉水解生成NaHS,NaHS對染料發生還原作用,可見,硫化鈉的還原能力與其水解有關。

(3)硫化鈉遇酸生成H2S氣體,所以應注意防止與酸放在一起。

(4)硫化鈉曝露在空氣中會吸收水、C02、02等,使有效成分下降而逐漸失效。所以貯存時要加蓋密封,長期不用重新使用時,要分析其成分。

(5)硫化鈉溶液不宜久置,否則會被空氣氧化而降低效力。

(二)還原工藝條件的控制

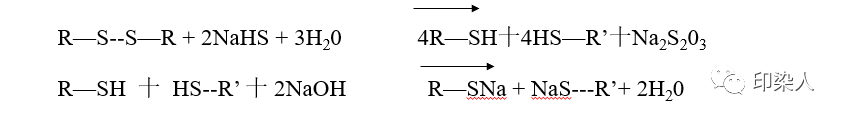

硫化鈉水解后生成還原性物質NaHS,它首先使硫化染料還原成硫醇基,然后在堿性介質中生成硫醇鈉鹽而溶解,反應如下:

1、硫化鈉用量:

硫化鈉用量隨染料品種和用量而定,一般為染料量的50%~250%。

(1)用量不足,染料還原溶解不完全,染液出現混濁,得色淺且不勻,摩擦牢度下降,還容易形成顆粒沉積在織物表面造成染斑。硫化鈉的存在能減少 游離硫的析出,并能使游離硫溶解而生成多硫化鈉。

(2)用量太多,會影響染料上染,降低得色量,甚至使染料再剝落到染浴中。

(3)對于含多硫鍵結構的硫化染料,如硫化元,硫化堿用量不宜多,否則,染后水洗不凈,會加速染色織物的貯存脆損,貯存后易泛黃。

2、還原溫度:

雖然硫化染料比較容易還原,但還原速率較慢。提高溫度,硫化鈉的分解速率加快,還原能力增強。而硫化染料隱色體在高溫下比較穩定,所以硫化染料的還原溶解通常在較高的溫度條件下進行。

二、隱色體上染

(一)隱色體的性質

1、一般呈黃色、黃綠色或暗綠色,對纖維素纖維的親和力比還原染料隱色體低得多,上染百分率較低。所以,染色時應采用較小浴比并進行續染;同時還可以加入中性電解質促染,食鹽的用量為5%~40%。

2、染色時一般采用較高的染色溫度,以降低硫化染料隱色體的聚集,提高吸附和擴散速率,使其在常規的染色時間內,提高上染率和勻染性。此外較高的溫度可以加速硫化鈉的水解,增強還原能力,提高還原速率。

3、染料隱色體易與水中的鈣、鎂離子生成沉淀,使染料損耗并造成深色染斑。所以,為提高染液穩定性和溶解度,染液中常需加入小蘇打、純堿等助劑。

(二)隱色體上染工藝條件控制

1、溫度:

硫化染料染色時,一般采用較高的染色溫度,這是因為:

(1)可以降低硫化染料隱色體的聚集,提高染料的吸附和擴散速率,獲得良好的勻染性。

(2)可以加速硫化鈉的水解,增強還原能力,提高還原速率。

2、助劑:

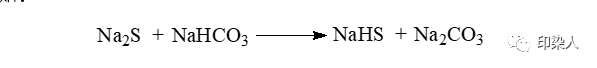

小蘇打也可與硫化鈉直接反應生成硫氫化鈉,從而提高硫化鈉的還原能力,提高還原液的穩定性。如:

但用量不宜過多,否則會引起隱色體的聚集,影響染料的擴散,出現白芯現象,且浮色多,降低摩擦牢度。

(2)硫酸胺

可提高染浴的還原穩定性。它的作用是中和氫氧化鈉,促使硫化鈉水解。

(3)純堿

為使硫化染料隱色體更好地溶解,并防止硬水中的鈣、鎂離子與隱色體生成沉淀,需加入1~3g/L的純堿。

(4)少量葡萄糖

它在堿性條件下的還原能力高于硫化鈉,所以可以提高染浴還原穩定性。防止染料隱色體過早氧化。

(5)中性電解質

為促進硫化染料隱色體的上染,提高給色量,可加入5%~40%(o.w.f.)的中性電解質促染。但用量不宜過多,以防在織物上產生染斑、浮色等疵病。

3、浴比

硫化染料隱色體親和力小,染料吸盡率低,應盡可能采用較小的浴比,并進行續缸染色。

三、隱色體氧化

硫化染料上染纖維后,必須經過氧化使它轉變成不溶性的染料而固著在纖維上。硫化染料隱色體的氧化過程比較復雜,一般認為是硫醇基被氧化變成二硫鍵。反應如下:

1、氧化方法

(1)水洗、透風

一般氧化速度快的只需經過水洗、透風即可,如硫化元等。這些染料在染色時,若染物暴露在空氣中或硫化鈉用量不足,很容易因過早的局部氧化而產生花斑及深邊現象。

(2)氧化劑氧化

對于氧化速度慢的隱色體,要用氧化劑處理才能充分氧化,如硫化藍、硫化紅棕B3R等。

2、常用的氧化劑

常用的氧化劑有過硼酸鈉、雙氧水、酸性紅礬(包括紅礬-醋酸和紅礬-硫酸)等。使用哪種氧化劑,應視染料品種不同而定。

(1)過硼酸鈉、雙氧水氧化:

作用比較溫和,不會損傷纖維,氧化后顏色較鮮艷,但染物濕處理牢度較差,適用于較淺及較鮮艷的色澤。寶藍CV、新藍BBF、艷綠GB、深棕GD等應使用過硼酸鈉氧化,

(2)酸性紅礬氧化:

濕處理牢度較高,但顏色較萎暗。硫化紅棕B3R和深藍-3R要求用酸性紅礬氧化,這樣才能獲得要求的色光。硫化元不能用酸性紅礬氧化,否則將加速染料分離出游離硫,使染物貯存脆損更嚴重。

四、后處理

硫化染料隱色體經氧化后,一般通過水洗、皂洗、水洗便完成整個染色過程。

1、硫化元在50℃以上皂洗容易產生染斑,通常不經皂洗。

2、對硫化藍、硫化棕,尤其是硫化黑,其染色制品在貯存過程中會發生脆損現象,使強度嚴重下降,失去服用性能,在濕熱條件下,這種脆損現象更嚴重。所以染后需經防脆處理。

3、對牢度要求較高的染色制品,染后可選擇合適的固色劑進行固色處理。

(1) 固色劑Y或M法:

固色劑Y或M 0.8%~1.2%(對染物重)

醋酸 3%~6%(對染物重)

(2) 硫酸銅-紅礬--醋酸法:

硫酸銅 0.5%~1%

重鉻酸鈉 0%~1.5%

30%醋酸 3%~6%

浴比 1∶2

溫度 60~80℃

t 20~30min

用硫酸銅法固色后,應充分水洗。固色后的色光有一定變化,應加以注意。硫酸銅對硫化元脆損纖維有催化作用,因此用硫化元或硫化還原黑染色的染物不能用硫酸銅法固色。

一、浸染

(一)染料還原

1、染色浴比

其浴比的大小與采用的機械設備有關,也與染色的深度有關,淺色浴比可大些,深色浴比可小些。

2、染色溫度

深色品種,除鮮艷色外,大都采用沸染或近沸染色。某些硫化染料隱色體(如硫化藍)易過早氧化,造成紅筋、色斑、色暗等疵病。染液溫度控制在50~60℃較好,硫化什色一般為65~80℃,但染色溫度過低,染料隱色體的擴散和透染差,影響染物的染色牢度。

3、染色時間

染色時間長,有利于染料隱色體的上染和擴散,染深色時間應長些,如40~45min,染黑色則應更長些。染中、淺色時時間可適當短些,如20~30min。

(二)氧化

隱色體染色以后,一般先經水洗,使染物上的還原劑和堿的含量降低后,再透風氧化。這種氧化方法容易掌握,質量較穩定,應用最廣(這種方法有時稱為脫堿氧化)。

1、隱色體氧化較慢的染料,水洗后要用氧化劑氧化,過硼酸納是最常用的氧化 劑,處理條件為:50~70℃,10~15 min,氧化后充分水洗。

2、染色后也可經水洗再透風氧化(稱為帶堿氧化),

這種氧化方法的色較深,但對操作的要求高,染物帶液程度不同,就會產生顏色深淺不一,造成色塊或色花等疵病。

3、某些深色品種,如藏青、蟹青、黑等,染色后若立即水洗,由于隱色體對纖維的親和力低,會洗除部分隱色體造成色淺,但如果染色后立即氧化,因氧化速率較快,纖維表面隱色體容易氧化成色淀吸附在纖維表面,造成紅筋、色斑等疵病,染色牢度也降低。

4、染色特點

硫化染料隱色體對纖維親和力低,上染百分率低,為了提高染料的利用率,染色殘液常連續使用,也稱為續缸染色。

續缸染料補充量與頭缸染料用量之間的比例有兩種表示方法:

一種是續缸補充量與頭缸用量之比的百分數;另一種方法是以續缸染料量為基準,與頭缸用量之間的比例,稱為頭缸加料倍數或頭缸加成數。

二、卷染

(一)卷染工藝流程

卷染——水洗——氧化——水洗——皂洗——水洗——烘干

(二)染色注意事項

1、采用小浴比染色:為了提高染料的利用率。

2、采用高溫染色。甚至沸染。為了提高上染百分率及勻染效果。

3、硫化鈉的用量:隨染料而定,一般為染料用量的100%~200%。

4、染色機械和器皿應避免使用Cu制的,以免受硫化鈉的腐蝕。

(三)染色實例

1、硫化元染色(30tex×30tex 黑色絲光平布 75Kg/卷)

(1)工藝流程及主要工藝條件

卷染(90~95℃,10道)——冷水洗(3道)——熱水洗(80℃,4道)——冷水(3道)——透風(2道)——冷水洗(1道)——防脆(3道)——上軸

(2)染液處方:

硫化元 11%~12%(對染物重)

52%硫化鈉 80%~85%(對染物重)

純堿 2~3g/L

浴比1∶(2~3),95℃以上染10道,充分水洗,再防脆處理。

(3)防脆處理

太古油(g) 800(可使織物烏黑,且具有柔軟作用)

CH3COOONa 800 液量 150L

2、硫化什色

(1)染液處方:

染料 視顏色要求而定

52%硫化鈉 70%~250%(對染料重)

純堿(或磷酸三鈉) 1~3 g/L

小蘇打 4~10g/L(5,6道末加)

食鹽(若續染可不加) 4~10 g/L(3,4道末加)

浴比:1∶2~3,染色溫度視染料而定,染10~12道,水洗,氧化,水洗,皂洗,水洗(或再固色,水洗)。

硫化鈉與染料用量的比例,根據顏色深淺與品種不同作調整,例如硫化什色,中淺色時硫化堿的用量為染料的100%~250%,中色80%~110%,深色時用70%~100%。

硫化元染物用水洗,透風氧化,不皂洗。硫化什色可用氧化劑氧化55~60℃,4 ~5道;皂洗95℃,4~5道。

什色品種一般采用續缸染色,以提高染料的利用率。中淺色品種不用續缸染色,得色較鮮艷,但可在染液內加中性電解質促染。

三、軋染

1、軋染液組成一般為:

染料 視顏色要求而定

52%硫化鈉 100%~250%(對染料重)

純堿 1~3 g/L

潤濕劑 適量

2、工藝流程

浸軋染液(二浸二軋)——濕蒸(T:105~110℃,t:30~60s)——干蒸(T:100~102℃,t:60s)——水洗——氧化——水洗——皂煮——熱洗——溫水洗——烘干。

一、脆損

1、脆損機理

硫化染料的貯存脆損現象主要是由多硫結構引起的。多硫結構中含有不穩定的硫,在一定的溫、濕度空氣中,它逐漸被氧化生成硫酸等酸性物質,纖維在酸的作用下發生水解,致使織物強力下降。其中較為嚴重的是硫化元。

2、防脆方法

(1)堿性防脆劑

中和染色織物在貯存過程中生成的酸,常用的有醋酸鈉、磷酸三鈉、碳酸鈉等。此法防脆效果較好,但因為堿性物質有溶落染料的作用,所以影響織物的染色牢度。

(2)有機防脆劑

有機防脆劑能與染料中的活潑硫作用,抑制氧化作用發生,有的防脆劑本身還具有堿性,能中和生成的酸性物質。

常用的有尿素、骨膠、海藻膠等。以尿素處理效果較好,久置后對皂洗牢度無影響。在防脆時,常加入骨膠和太古油,骨膠使防脆劑粘著在纖維上,太古油可使織物烏黑,且有柔軟作用。

3、工藝舉例

尿素/%(o.w.f.) 0.8~1.0

磷酸三鈉/%(o.w.f.) 0.5~1.5

太古油/%(o.w.f.) 5~6.0

醋酸鈉/%(o.w.f.) 0.3~0.5

骨膠/%(o.w.f.) 0.4~0.6

4、防脆硫化元

抑制酸產生的方法是改變染料分子結構,目前效果較好的是防脆硫化元;即在普通硫化元反應完成后,降溫至100℃左右,先后加入一氯醋酸鈉和甲醛,它們與硫化元進行縮合反應,從而穩定染料分子中的活潑硫,防止硫酸生成。

優缺點:

其還原速率、上染速率、氧化速率均比普通硫化元慢,染液穩定性比普通硫化元好,易于操作,染色時不易過早氧化,染色牢度與普通硫化元相同。但染料力分較低,溶解性能較差,色光偏黃,烏黑度不如普通硫化元好。防脆硫化元較適宜用于浸染或卷染。

二、固色

1、銅鹽

利用銅鹽處理后,牢度提高,但對某些染料色澤有影響。尤其是硫化黑不能用硫酸銅固色,因為硫酸銅對其有催化脆損作用。

2、固色劑Y和固色劑M

固色劑Y提高皂洗牢度,固色劑M不僅能提高皂洗牢度,還能提高日曬牢度。

固色劑M:2~6%

T: 60~70℃

t: 20~30min

浴比: **

來源:印染人