定型機、涂層機專業生成廠家無錫前洲興華機械2021年12月4日訊 無論國際還是國內市場,消費者對服裝的尺寸穩定性要求越來越高。特別是國際市場,對面料不斷提出防縮、優級防縮、超級防縮的特殊要求,對印染企業生產,縮水率是一個困擾。

用物理方法減少織物浸水后的收縮以降低縮水的整理過程,又稱機械預縮整理。

織物在染整過程中經向受到張力,經向的屈曲波高減小,因而會出現伸長現象。

親水性纖維織物浸水濕透時,纖維發生溶脹,經、緯紗的直徑增加,從而使經紗屈曲波高增大,織物長度縮短,形成縮水。

長度縮短與原來長度的百分比稱為縮水率。機械預縮是把織物先經噴蒸汽或噴霧給濕,再施以經向機械擠壓,使屈曲波高增大,然后經松式干燥。預縮后的棉布縮水率可以降低到1%以下,并由于纖維、紗線之間的相互擠壓和搓動,織物手感的柔軟性也會得到改善。毛織物可采用松弛預縮處理,織物經溫水浸軋或噴蒸汽后,在松弛狀態下緩緩烘干,使織物經、緯向都發生收縮。

1、橡膠毯預縮機

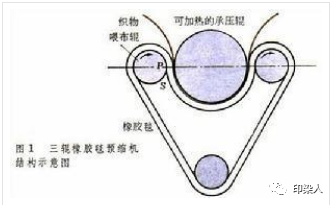

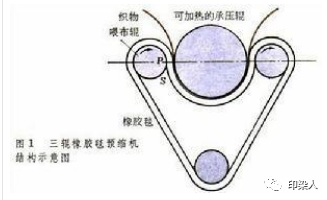

常用的是三輥式,主要由一定厚度并富有彈性的環狀無接縫橡膠毯、喂布輥和表面光滑并可加熱的承壓輥組成(圖1)。

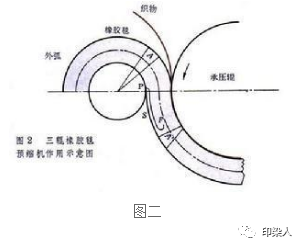

橡膠毯保持適當的張力循環運行,經過喂布輥和承壓輥之間,兩輥對橡膠毯有一軋點P(圖2),織物自軋點P進入承壓輥和橡膠毯之間,并隨之運行。橡膠毯包在喂布輥上時其外弧受到延伸(圖2中之A),當橡膠毯經過軋點包于承壓輥時,原來延伸的外弧即轉變為內弧而收縮(圖2中之A');此外,橡膠毯進入軋點P時被壓薄而伸長,出軋點后在PS段內自行收縮并逐漸恢復到原來厚度,使織物在橡膠毯和承壓輥的緊壓下,隨著橡膠毯一起收縮而取得預縮效果。三輥預縮機配有給濕、松式烘干裝置,可用于棉織物及棉與化纖的混紡織物。

2、兩輥阻滯預縮機

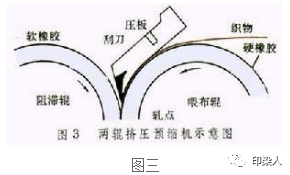

主要由喂布輥、阻滯輥和壓板刀組成(圖3)。喂布輥表面光滑,運行速度較快。阻滯輥的橡膠表面硬度較低,運行速度較喂布輥稍慢。壓板的前端安裝在進入兩輥軋點的附近處。

在預縮過程中,由喂布輥以較快速度將織物喂入,進入軋點時,由于阻滯輥速度較慢以及壓板前端的阻力,織物受到擠壓而收縮。調節喂布輥與阻滯輥的速度差,或控制壓板前端與軋點的間距,就能掌握織物的收縮效果。兩輥預縮機與給濕、烘干等裝置組合,應用于針織物。織物用附有超喂裝置的針板拉幅機進行拉幅時,由于經向松弛超量喂布和緯向施加張力,也可得到經向預縮效果,尤適用于輕薄類織物。

織物預縮整理的目的是使織物在經緯向預先進行一定量的收縮,藉以降低最終成品的縮水率,滿足服裝加工的質量要求。機械預縮處理利用可壓縮的橡膠毯攜載織物進行預縮。當橡膠毯受力而卷曲時,外弧伸長而內弧收縮,如果將其再反向彎曲,則原來伸長的一面變為收縮,而收縮的一面則伸長。預縮處理時,含有一定濕度的織物緊貼橡膠毯運行,經由壓縮區,從橡膠毯的外弧轉向內弧,即從拉伸部分轉入收縮部分,由于織物被橡膠毯與承壓滾筒夾持而不允許滑動,隨著該橡膠毯的復原收縮而被壓縮,從而發生一定的收縮。

通常,織物在人機前經適當給濕(10%一15%)和加熱處理,使纖維變得比較柔軟和具有較大的可塑性,也有在給濕前(燒毛整理后)先經輕漿滲透或泡沫上漿、烘筒干燥處理,以加強預縮控制和提高預縮效果。織物經由橡膠毯預縮時,先預烘去除部分水分,出機后再經無張力的毛毯烘燥機進行烘干和燙平,消除壓縮時因收縮過多而產生的皺紋,以獲得豐滿的手感和柔和的光澤。

預縮處理時一定要保持三個穩定,即預縮機車速保持穩定,進入橡膠毯單元的織物回潮率保持穩定,以及橡膠毯單元中承壓烘筒的蒸汽壓力保持穩定。加工過程中,必須在織物上做縮水率監測標記,檢查、核對織物預縮率,發現問題要及時進行調整,確保縮率穩定。在預縮設備操作過程中,必須加強人員操作管理和設備管理,以防止疵病產生,同時還要掌握疵病的解決方法以減少疵病率。

預縮整理易出現的問題及解決方法預縮整理易出現的問題有魚鱗斑、經向折皺、軋皺、緯斜、落布濕、縮率不足、門幅窄等。

魚鱗斑。由橡膠毯部分老化及織物預縮不勻造成,對已出疵病老化的橡膠或呢毯進行研磨或調換。

經向折皺。由于預縮前的織物已經向皺紋或織物進預縮機時經向張力過大造成。在前工序加工中注意防止經向折皺的產生,即預縮時可放松繃布架,減少經向張力,以解決經向折皺問題。

軋皺。進布張力太小,布面過松,給布輥左右壓力不等,坯布邊口太松或兩邊邊口松緊不勻等均可造成軋皺。可調節繃布架增加進布張力,調節進布軋輥保持兩邊壓力均勻一致。

緯斜。造成原因有進布位置不正、導布輥不平整、給布輥兩邊壓力不均等。加工時應擺正進布位置,保證導布輥平直,并調節壓力,使給布輥兩端壓力均勻一致。

落布濕。由于織物在加工過程中給濕過度造成。故在預縮過程中,要控制好噴霧量及運行車速,可降低車速,以使落布被充分烘干。

縮率不足。預縮效果不好,尺寸穩定性差。這是由于承壓輥位置太高、承壓輥溫度太低、給布輥壓力不夠、進出布張力太大等原因造成的。可適當降低承壓輥位置,控制噴霧給濕,提高承壓輥汽壓,加大給布輥壓力,減少進出布張力。

門幅窄。由于前工序加工造成預縮前門幅不足,或是預縮時進布張力過大,導致織物經預縮后門幅變窄。在前面各加工工序中要嚴格按工藝操作,保證來布幅寬符合要求;同時在預縮加工過程中,要注意適當減小進布張力。

縮水率最小的是合成纖維及混紡織品,其次是毛織品、麻織品、棉織品居中,絲織品縮水較大,而最大的是粘膠纖維、人造棉、人造毛類織物。

客觀的講,全棉面料多少都存在著縮水褪色的問題,關鍵是后面的整理。所以一般家紡的面料都是經過預縮處理。

值得注意的是經過預縮處理不等于不縮水,而是指縮水率控制在國標3%-4%以內衣料尤其是天然纖維的衣料會縮水。

纖維本身吸水后,會產生一定程度的溶脹。通常纖維的溶脹都是各向異性的(錦綸除外),即長度縮短,直徑增大。通常把織物下水前后的長度差與其原長的百分比稱為縮水率。吸水能力越強,溶脹越劇烈,縮水率越高,織物的尺寸穩定性越差。

織物本身的長度與所使用的紗(絲)線長度是不同的,通常用織縮率來表示兩者的差異。

織縮率(%)=[紗(絲)線長度-織物長度]/織物長度

織物在下水后,由于纖維本身的溶脹,使織物長度進一步縮短,產生縮水率。織物的織縮率不同,其縮水率的大小就不同。織物本身的組織結構及織造張力不同,其織縮率就不同。織造張力小,織物緊密厚實,織縮率大,織物的縮水率就小;織造張力大,織物就疏松輕薄,織縮率小,織物的縮水率就大。在染整加工中,為了降低織物的縮水率,常采用預縮整理的方式來加大緯密,預先提高織縮率,從而降低織物的縮水率。

纖維生長過程的內應力棉纖維在生長過程中,由于隨意地在纖維分子間形成氫鍵并產生相當量的三維網狀結構,從而在纖維間產生了內應力。該內應力如不消除或降低,在絲光過程中織物的門幅不易擴開,增大拉幅功率,即使強行擴開,也因存在內應力而容易回縮,半制品或成品的縮水率達不到要求。

棉織物加工過程的內應力棉纖維在紡紗、織造過程中,由于機械的拉伸作用,纖維與纖維之間結聚了內因應力,在染整加工過程中,由于機械張力的作用,使織物經向伸長、緯向收縮,這種伸長與收縮導致織物內部積聚了內應力,在水洗、烘燥的過程中釋放形成縮水。

不同織物的縮水特征織物在加工過程中受到張力的影響,使經紗“拉直”,緯紗“環曲”,這不僅與織物的緊密度有關,而且與織物的組織結構有關。

纖維在紡紗時,或紗線在織造及染整時,織物中之紗線纖維受外力作用而伸長或變形,同時紗線纖維及織物結構產生內應力,在靜態干松弛狀態,或靜態濕松弛狀態,又或在動態濕松弛狀態、全松弛狀態下,不同程度內應力之釋放,使紗線纖維及織物回復至初始狀態。

不同的纖維及其織物,其縮水程度都不同,主要取決于其纖維的特性-親水性纖維的縮水程度較大,例如棉、麻、粘膠等纖維;而疏水性纖維的縮水程度較少,例如合成纖維等。

纖維在潤濕狀態時,因浸液的作用下產生膨化,令纖維直徑變大,如在織物上,迫使織物之交織點之纖維曲率半徑增加,引致織物長度縮短。例如棉纖維在水的作用下膨化,橫截面積增大40~50%,長度增加1~2%,而合成纖維則對熱收縮,如沸水收縮等,一般5%左右。

紡織纖維受熱條件下,纖維的形態及尺寸發生變化及收縮,降溫后亦不能回復到初始狀態,稱為纖維熱收縮。而熱收縮前與熱收縮后的長度百分比稱為熱收縮率,一般以沸水收縮測試,在100℃沸水中,纖維長度收縮的百分率作表示;亦有用熱空氣方式,在超過100℃的熱空氣中測其收縮的百分率,亦有用蒸氣方式,在超過100℃的蒸氣中測其收縮的百分率。纖維因內部結構及受熱溫度、時間等不同條件下表現亦不同,例如加工滌綸短纖的沸水收縮率為1%,維綸沸水收縮率為5%,氯綸熱空氣收縮率為50%。纖維在紡織加工及其織物的尺寸穩定性有著密切的關系,為后工序之設計提供一些依據。

一般面料的縮水率為

棉4%--10%;

化纖4%--8%;

棉滌3.5%--5 5%;

本色白布為3%;

毛藍布為3-4%;

府綢為3-4.5%;

花布為3-3.5%;

斜紋布為4%;

勞動布為10%;

人造棉為10%。

1、原材料

織物的原材料不同,縮水率不同。一般來說,吸濕性大的纖維,浸水后纖維膨脹,直徑增大,長度縮短,縮水率就大。如有的粘膠纖維吸水率高達13%,而合成纖維織物吸濕性差,其縮水率就小。

2、密度

織物的密度不同,縮水率也不同。如經緯向密度相近,其經緯向縮水率也接近。經密度大的織品,經向縮水就大,反之,緯密大于經密的織品,緯向縮水也就大。

3、紗支粗細

織物紗支粗細不同,縮水率也不同。紗支粗的布縮水率就大,紗支細的織物縮水率就小。

4、生產工藝

織物生產工藝不同,縮水率也不同。一般來說,織物在織造和染整過程中,纖維要拉伸多次,加工時間長,施加張力較大的織物縮水率就大,反之就小。

5、纖維成分

天然植物纖維(如棉、麻)和植物再生纖維(如粘膠)與合成纖維(如滌綸、腈綸)相比,容易吸濕膨脹,因此縮水率較大,而羊毛則是由于纖維表面的鱗片結構而容易氈化,影響其尺寸穩定性。

6、織物結構

一般情況下,機織物的尺寸穩定性要優于針織物;高密度織物的尺寸穩定性要優于低密度的。在機織物中,一般平紋織物的縮水率小于法蘭絨織物;而針織物中,平針組織的縮水率又小于羅紋織物。

7、生產加工過程

由于織物在染色、印花、后整理過程中,不可避免的會受到機器的拉伸,從而有張力存在于織物上。然而織物在遇水后很容易解除張力,因此我們會在洗滌后發現織物縮水。在實際工藝中,我們一般用預縮水來解決這個問題。

8、洗滌護理過程

洗滌護理包括洗滌、干燥、熨燙,這三步每一步都會影響到織物的縮水。例如手洗樣品的尺寸穩定性要優于機洗的樣品,而洗滌的溫度同樣會影響其尺寸穩定性。一般而言,溫度越高,穩定性越差。樣品的干燥方式對織物的縮率影響也是比較大的。