定型機、涂層機專業生成廠家無錫前洲興華機械2021年8月5日訊 為使定型工藝達到理想的定型效果,在織物定型過程中有諸多工藝參數需要進行量化檢測和控制,定型工藝智能執行系統通過對現場大量數據進行采集,利用人工智能技術進行分析和處理,提取不同品種最優化控制模式,從而提高織物定型一次成功率和生產工藝的重現性。

精確控制影響定型效果的八大因素

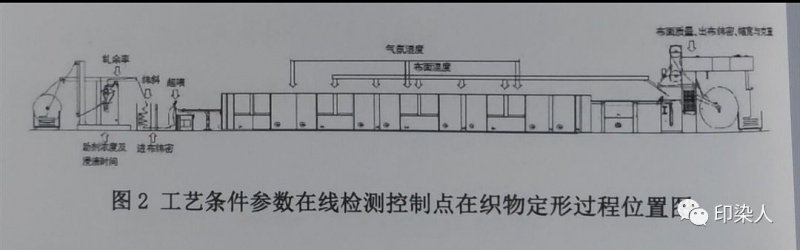

為實現最優化控制模式,使織物定形過程達到預期效果,提高產品生產一次成功率和工藝過程的重新性,必刻對生產過程中的各種工藝條件進行數字化和智能化在線監測控制,使生產過程與工藝條件吻合,不能隨意為之。在定形過程中,影響織物定形效果的主要因素包括:張力、助劑濃度與浸漬時間、軋余率、緯斜、超喂量、烘房氣氛濕度、溫度、布面質量等多個方面。

1.張力

在定形設備運轉狀態良好的情況下,生產加工不同品種的織物時,在保障相應單元之間線速度同步和超喂量的情況下,線速度同步傳動單元之間的張力需要進行適當調整,確保織物在運行過程中作用在紗線纖維應力在合理的范內,防止因張力問題對織物的質量產生影響。

2.助劑濃度與浸漬時間

在后整理生產過程中,助劑各組分濃度需要按照工藝比例要求進行嚴格化料和料位控制。目前大多數企業都己經采用后整理助劑配送系統對定形過程中的各組分助劑進行集中化料和自動配送,減少人為差錯和稱量誤差,實現精細化作業,現場采用實時智能流量追加系統實現助劑智能追加功能,確保織物浸漬時間恒定,從而保生產工藝的基本的溫定。

3.軋余率

均勻軋車的左中右軋余率是否一致,直接影響織物定型后染色色差。為避免出現色差和色光,需要對均勻軋車左中右軋余率進行監測和控制,確保均勻軋車織物左中右三點軋余率一致,滿足不同品種對氧余率的要求。軋余率在線測控系統采用し波段射頻NDT技術,雙諧振腔結構內置DSP數字處理系統,通過 LABVIEW軟件平臺把帶液率和絕干量高精度、高線性度進行分離,通過檢測控制均勻軋車的左中右壓力確保織物帶液率一致,保證產品的質量和生產工藝的重現性。

4.緯斜

整緯機是糾正緯斜的通用裝置。智能圖像整花整緯機采用機器視覺新技術,以工業相機作為系統的檢測傳感器,采集檢測區域的織物圖像后,通過數字圖像處理、紋理識別以及信息融合等技術得到當前織物的緯紗變形情況或當前織物的圖案變形情況。智能圖像整花整緯機可對棉布、化纖、精細毛紡、絲綢等各種織物的緯紗變形進行檢測和自動矯正。

5.超喂量

織物的緯密是確定織物構造、設計和加工的基本要素,也是控制織物品質的重要指標。采用定形機自動超喂系統可對高速運動的織物緯密進行實時準確檢測和控制定形機上超喂輥的超喂量,同時對出布緯密進行閉環檢測,使織物定形后的緯密值滿足工藝要求。定形機自動超喂系統采用工業相機作為檢測元件,綜合運用數字圖像處理、模式識別以及信息融合等技術,可以實時檢測布匹的緯密狀況,并可以根據緯密檢測結果對織物緯密實時調整,使緯密達到理想狀態,從而使織物克重控制在合理的范圍內。因此,織物緯密在線檢測控制系統可以進一步提高產品質量和一次成功率,是實現紡織品質量的重要手段。

6.烘房氣氛濕度

氣氛濕度在線檢測裝置可有效測量烘房內部的高溫氣體含濕度,采用特殊的氣體取樣裝置對烘房內的高溫濕氣進行檢測。這種方式既克服了傳感器直接暴露在腐蝕性高溫氣體中易受腐蝕的缺點,延長了傳感器的使用壽命,又避免了將待測氣體進行降溫處理造成氣體凝露,從而導致氣體濕度的損耗,使得測量更加精準。通過控排風電機的排氣量,達到精準控制烘房內部氣體濕度,可以提高織物加工質量和改進手感光澤,同時達到節能減排的目的,對提高產品質量和環保節能具有重要意義。

7.溫度

定形機的溫度主要指烘房溫度、布面溫度以及脫鋏布面溫度。采用內置式布面測溫系統是基于物體表面紅外輻射能量的大小來計算溫度的,不需要接觸布面,直接接收反映布面溫度的熱光能量,精準顯示當前織物定形布面溫度。通過對烘房內部定形區域布面溫度進行實時監控,對產品質量監控和工藝調整具有重大幫助。織物經過高溫定形出烘房后,需要以適當的冷卻速率對織物進行冷卻使分子鏈結構和形態迅速穩定下來,定型效果才能持久。要檢測冷卻效果是否達到預期要求,最好的辦法就是采用傳感器對脫布鋏的溫度進行檢測,通過控制冷卻風機風量來達到冷卻的目的。

9.布面質量、出布緯密、幅寬與克重

通過對出布緯密和幅寬的檢測與控制,對控制紡織品的服用特性具有重要意義,同時,對控制織物定形后的克重具有重要的參考依據。通過自動超喂控制系統控制織物進針板或布鋏的超吸量,織物經定形后再通過出布緯密檢測系統檢測出布緯密是否符合工藝要求,如出現偏差,將自動調整進布超喂量,使定形后的織物緯密符合工藝要求。通過出布門幅檢測系統在線檢測出布幅寬狀況,當出現幅寬偏差時,自動調整調幅裝置,使最終落布幅寬滿足工藝對織物幅寬的要求。

智能數據分析優化生產工藝

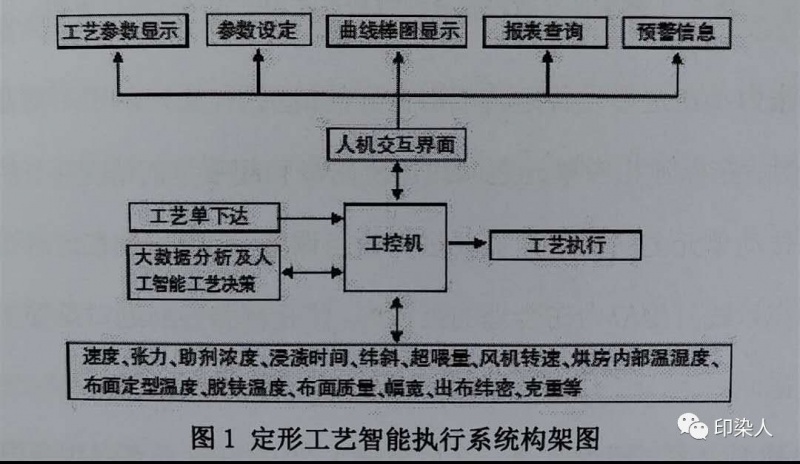

定形工藝智能執行系統采用網絡化、智能化、自動化技術對生產過程、設備運轉狀態、工藝參數進行實時的數據采集,利用大數據和人工智能技術進行分析和處理,提取不同品種最優化工藝執行模式,幫助企業提高生產效率,穩定產品質量,優化生產工藝,促進節能減排。

定形工藝智能執行系統采用物聯網技術對定形設備及工藝控制點參數進行實時數據采集和控制,采集后的大數據通過人工智能技術進行加工處理,最終形成供生產操作管理人員參考的設備運行狀態指示,工藝參數的對比,報表分析等數據,再通過工藝參數在線檢測控制系統對最優化控制方案實施監控,同時,此數據可通過企業網絡數據庫或者 Webservice的方式與企業ERP實現無縫對接。