文章編號 |1009-265X(2020)04-0071-07

來源 | 《現代紡織技術》2020年第4期

作者 | 馬軍翔1,潘小鵬1,沈 濂3,李 棟3,黃 益1,2,鄭今歡1

(1.先進紡織材料與制備技術教育部重點實驗室,杭州 310018;2.浙江省清潔染整技術研究重點實驗室,浙江紹興 312000;3.浙江皮意紡織有限公司,浙江海寧 314400)

作者簡介 | 馬軍翔(1996-),男,安徽肥西人,碩士研究生,主要從事光固化涂層方面的研究。

定型機、涂層機專業生成廠家無錫前洲興華機械2021年1月8日訊 為解決溶劑型聚氨酯仿皮涂層加工中有機溶劑揮發對環境及人員健康的危害,開發環保型水性聚氨酯仿皮涂層劑以取代溶劑型產品。從水性聚氨酯樹脂優選,水性聚氨酯固化膜拉伸物理機械性能,水性聚氨酯涂層劑消泡性能及水性聚氨酯著色涂層加工工藝等方面進行了研究。結果表明:當涂層配方為質量分數97%水性聚氨酯PUE-1401、1%著色劑顏料、0.5%消泡劑AFCONA 2502、1% SA海藻酸鈉;涂層加工條件為固化溫度150 ℃、固化時間3 min,所制備的水性聚氨酯仿皮著色涂層面料耐干、濕摩擦色牢度分別可達3~4級和3級,且涂層表面手感柔軟爽滑。上述研究結果可為企業開發水性聚氨酯仿皮著色涂層產品提供理論支持和技術方案。

關鍵詞 仿皮涂層;水性聚氨酯;物理機械性能;摩擦色牢度

天然皮革因其良好的耐磨性、透氣性以及獨特的手感風格被廣泛應用于服裝、制鞋、汽車內飾及箱包等領域[1]。隨著天然皮革應用的不斷拓展,其供應量遠遠無法滿足市場的需求。仿皮面料(人造革、合成革)是一種以紡織品來模擬皮革的網狀層,以高分子涂層模擬皮革粒面層的復合材料。仿皮面料通過模擬天然皮革的組織構造和使用性能,極大填補了天然皮革的市場不足,極具市場潛力。近年來,隨著中國仿皮加工技術的進步及產業的蓬勃發展,紡織品仿皮面料的性能、檔次及生產能力均大幅提升,其中高檔仿皮面料已大量取代資源有限的天然皮革[2]。

常見的紡織品仿皮面料主要通過涂層加工方式來實現,包括干法涂層、濕法涂層和轉移涂層等。濕法涂層的涂層劑大多為溶劑型,所制得的織物在凝固浴中產生具有良好透氣性和彈性的多孔性膜,是公認的高檔涂層織物,特別是對于較厚的涂層織物,首選濕法涂層加工方式。然而,常規的溶劑型紡織品仿皮涂層面料加工過程中會揮發大量有機溶劑[3],不僅造成環境污染,而且嚴重危害身體健康,無法滿足國家和社會對環境可持續發展的要求。上述問題的解決急需新型仿皮涂層制備思路和加工技術來實現突破。

水性聚氨酯涂層加工技術是在20世紀50年代發展起來的一種環保、綜合性能優異的新型材料。將其應用于紡織品涂層劑,可賦予織物良好的柔軟性、耐磨性等,同時具有環保、安全等優點[4]。隨著水性聚氨酯涂層劑的不斷開發和應用拓展,20世紀末已有關于水性聚氨酯涂層在汽車飾件、紡織功能整理、涂層、涂料等領域應用的相關報道。

為滿足紡織品仿皮涂層加工的安全性和環保性,以及仿皮著色涂層對產品耐干、濕摩擦色牢度等的要求。本研究嘗試開發一種水性聚氨酯仿皮著色涂層劑并應用于紡織品涂層,通過對水性聚氨酯的優選、添加劑對水性聚氨酯涂層膜物理機械性能影響的研究等,優選適用于紡織品仿皮涂層加工的水性聚氨酯涂層配方及涂層加工工藝,以期為開發水性聚氨酯紡織品仿皮著色涂層加工技術提供必要的理論和應用基礎。

實 驗

1.1 實驗藥品與儀器

材料:仿真絲緞布(廣東欣豐有限公司)。

藥品:水性聚氨酯9580C,水性聚氨酯H130D,水性聚氨酯2019B,水性聚氨酯209N,溶劑型聚氨酯SPU(工業級,浙江皮意紡織有限公司);水性聚氨酯PUE-1401(工業級,上海思盛聚合物材料有限公司);水性聚氨酯WPU-2426(工業級,浙江德美博士達高分子材料有限公司);水性聚氨酯AE-12(工業級,日華化學(中國)有限公司);增稠劑海藻酸鈉(SA)(工業級,青島明月海藻集團有限公司);消泡劑AFCONA 2502(工業級,AFCONA公司);印地素紅HH-FGR,印地素黃HH-2GD(工業級,浙江納美新材料股份有限公司)。

儀器:摩擦色牢度測試儀(680MD,英國James H. Heal公司);自動定型烘干機(MJ543,南通宏大實驗儀器有限公司);三維視頻顯微鏡(HIROX KH-1300,美國科視達);DigiEye數字成像系統(英國VeriVide);旋轉流變儀(MCR52,奧地利Anton Paar);萬能材料試驗機(Instron 3345,美國Instron);涂層覆膜試驗機(LTE-S,瑞士MATHIS公司)。

1.2 實驗方法與表征

1.2.1 水性聚氨酯涂層膜的制備方法

將約20 g水性聚氨酯加入到邊長為10 cm的正方形塑料皿中,均勻流平鋪展后置于室溫下放置48 h固化成膜待用。

1.2.2 水性聚氨酯涂層膜的拉伸機械性能測試

根據ISO 1184—1983《塑料薄膜拉伸性能的測定》,用標準模具壓制中部細條長度和寬度分別為20 mm和4 mm的啞鈴狀薄膜樣品并測量厚度,采用萬能材料試驗機對不同體系配方下的水性聚氨酯膜進行拉伸機械性能測試。測試環境與參數設定:溫度(20±2)℃、相對濕度65%±3%、夾具間距為20 mm、拉伸速度為30 mm/min。每個樣品測量5次,根據載荷、位移參數計算得到樣品的應力應變曲線及參數。

1.2.3 水性聚氨酯涂層膜的透明性測試

采用DigiEye數字成像系統中黑色底板和白色有字底板為背景,拍攝圖像并觀測樣品的透明性。拍攝參數為:D65標準光源光照條件,快門速度:自動,白平衡:R:74 B:52。

1.2.4 水性聚氨酯涂層膜微觀內部形貌表征

采用三維視頻顯微鏡觀測水性聚氨酯固化膜中的氣泡形貌和數量,并使用內置軟件統計所觀察氣泡的平均直徑參數。設置參數:H-View為100.000 μm、Filter Size為5×5。

1.2.5 水性聚氨酯仿皮著色涂層的制備方法

在優選的添加劑用量下,在燒杯中依次添加水性聚氨酯、消泡劑、著色劑顏料以及增稠劑等,使用攪拌器在300 r/min下攪拌30 min,制得水性聚氨酯仿皮著色涂層劑。選用仿真絲緞布固定于涂層機上,控制涂層厚度為0.3 mm,設定刮涂速度為2 cm/s,使用刮刀對滌綸面料進行涂層刮涂。刮涂后將樣品置于連續式焙烘機內,控制固化時間和固化溫度,完成涂層固化成膜過程。

1.2.6 水性聚氨酯仿皮著色涂層面料的耐干、濕摩擦色牢度測試

根據GB/T 7568.2—2008《紡織品色牢度試驗》,將不同加工工藝條件下的水性聚氨酯仿皮著色涂層面料剪成50 mm×140 mm大小,分別進行耐干、濕摩擦色牢度試驗和色牢度評價。

結果與討論

2.1 水性聚氨酯基礎樹脂優選

2.1.1 水性聚氨酯涂層膜的拉伸機械性能對比

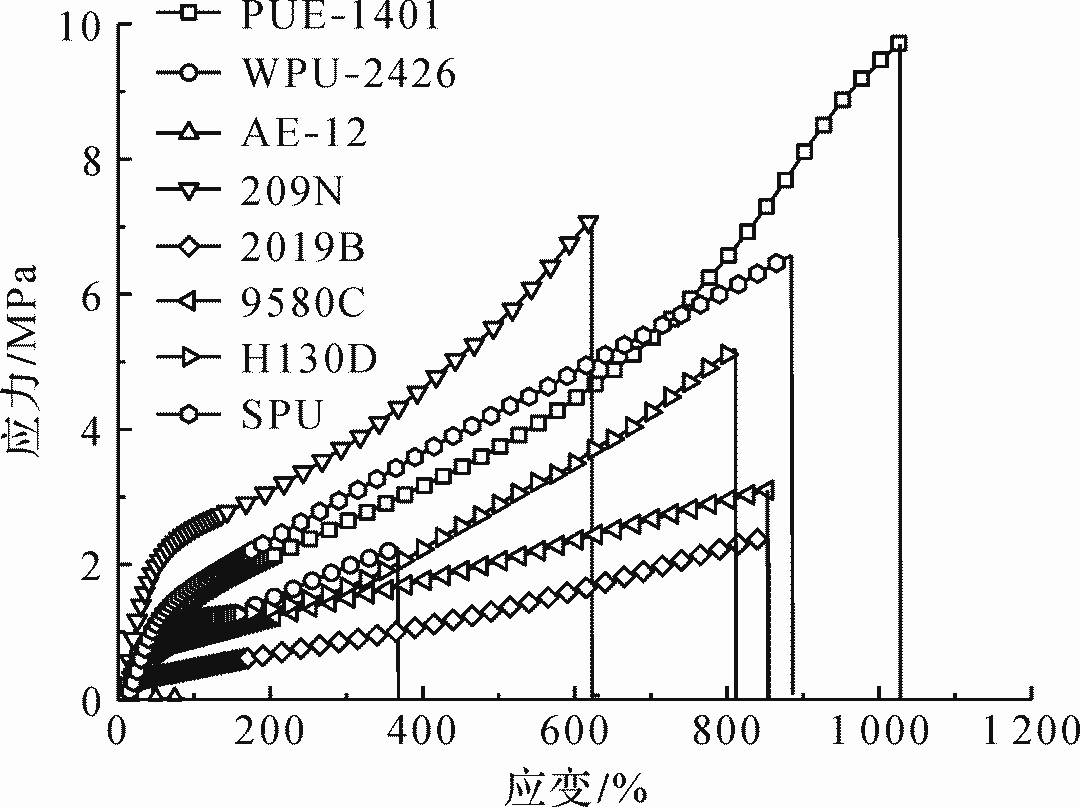

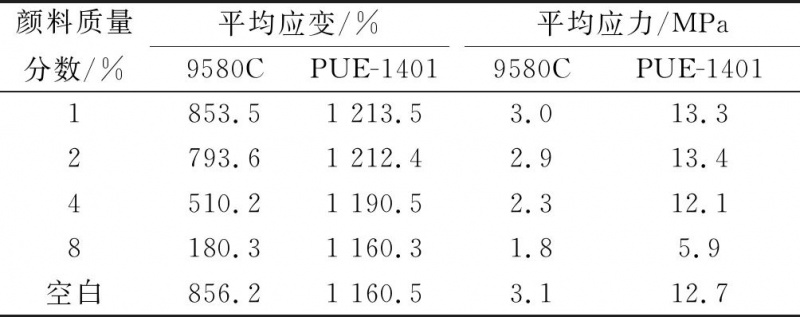

耐磨性、手感以及耐干、濕摩擦色牢度等是仿皮著色涂層面料重要的應用性能指標,其與聚氨酯固化膜的物理機械性能,如斷裂強力、斷裂延伸率、初楊氏模量等密切相關。本研究對7支市售商品化水性聚氨酯產品及企業溶劑型聚氨酯產品涂層膜的拉伸機械性能進行對比分析,結果如圖1所示。

圖1 不同水性聚氨酯涂層膜的拉伸機械性能比較

水性聚氨酯涂層膜的拉伸物理機械性能主要與其分子鏈的化學組成、剛性、交聯程度及鏈段間的相互作用有關[6]。與溶劑型聚氨酯涂層膜相比,大部分水性聚氨酯涂層膜的斷裂強力、斷裂延伸率及初楊氏模量較低,表現出柔而弱的特點。而水性聚氨酯產品209 N則表現出較高的斷裂強力、較大的初楊氏模量和較低的斷裂延伸率,這是因為水性聚氨酯209 N以芳香族異氰酸酯為原料,由于其含有剛性的苯環結構,硬段間的內聚能增大,鏈段間易形成硬相結晶,使聚氨酯發生微相分離。同時,其分子中剛性的氨基甲酸酯鍵和脲鍵較多,硬段分子間氫鍵作用強,阻礙了分子鏈的自由運動和分子鏈的定向伸展,因此涂層膜整體上表現出硬而強的特點。由于仿皮面料對產品的手感有較高的要求[7],所以涂層膜硬而強的特點無法滿足仿皮革產品對聚氨酯涂層膜柔彈性的要求。水性聚氨酯PUE-1401是一款高分子量的脂肪族水性聚氨酯,與溶劑型聚氨酯產品相比,其表現出較低的初楊氏模量,更高的斷裂延伸率(提升約16%)和斷裂強力(提升約47%),上述拉伸機械性能參數符合仿皮涂層產品對水性聚氨酯涂層膜的柔、彈、強性能要求。同時,PUE-1401的脂肪族結構也可避免在產品后期應用過程中出現泛黃問題[8]。根據表1和圖1數據可知,PUE-1401涂層膜的最大應力應變值分別可達13.3 MPa和1 153.5%,拉伸機械性能優于其他水性聚氨酯產品,更符合仿皮涂層面料對水性聚氨酯的應用性能要求。

表1 不同水性聚氨酯涂層膜的應力應變參數

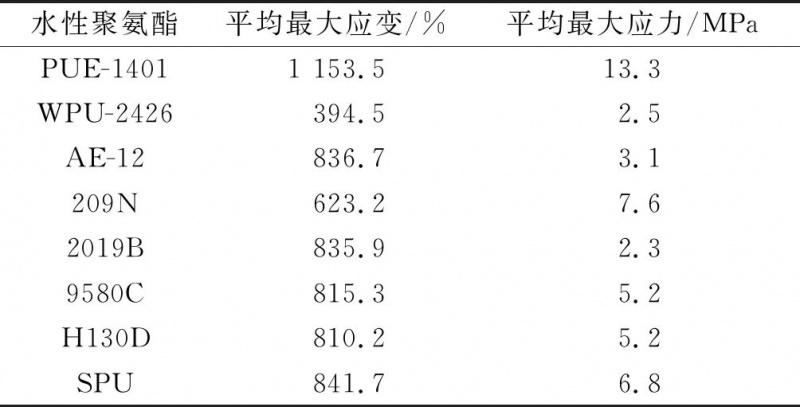

2.1.2 水性聚氨酯涂層膜透明性對比

仿皮涂層面料可通過在涂層中添加著色劑顏料以賦予其多彩性[9],但聚氨酯成膜后的透明性與著色涂層面料的鮮艷度及色光等密切相關。聚氨酯膜材料是一種由軟段和硬段交替組成的兩相嵌段共聚物,由于其軟硬段的性質差異和熱力學不相容性易產生微相分離[10],同時不同相間對光的折射率不同,因此導致其出現不同程度的透明性差異[11]。本研究在拉伸機械性能的基礎上,對水性聚氨酯產品成膜后的透明性進行比較,結果如圖2所示。結果表明,不同品牌水性聚氨酯產品成膜后的透明性存在顯著差異,其透明程度依次為:PUE-1401≈AE-12>WPU-2426≈209N>>9580C≈2019B>>H130D。水性聚氨酯PUE-1401和AE-12均為脂肪族水性聚氨酯,其分子結構不對稱,大分子鏈重復單元首尾異構排列,影響了硬段的規整性,不易結晶,所得涂層膜透明性好;水性聚氨酯209 N由于苯環結構的存在,提高了聚氨酯整體的結構規整度和結晶程度,導致透明性下降。與聚醚結構的水性聚氨酯相比,酯基的極性比醚鍵強,易產生結晶,故芳香族聚酯型水性聚氨酯H130D其結構中的苯環和酯鍵提供了較大的結構剛性和相互作用,因此易形成結晶結構,導致涂層膜透明性差。

圖2 不同水性聚氨酯涂層膜的透明性比較

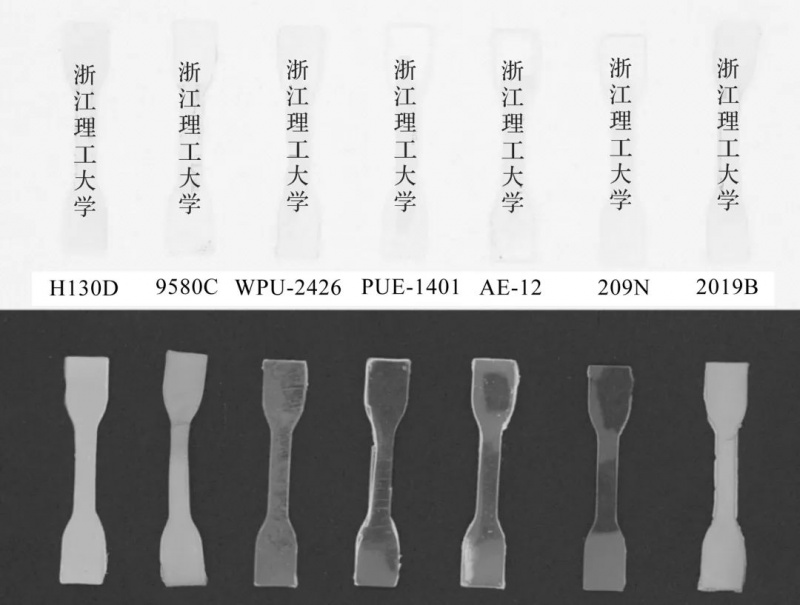

2.2 著色劑用量對水性聚氨酯涂層膜拉伸機械性能的影響

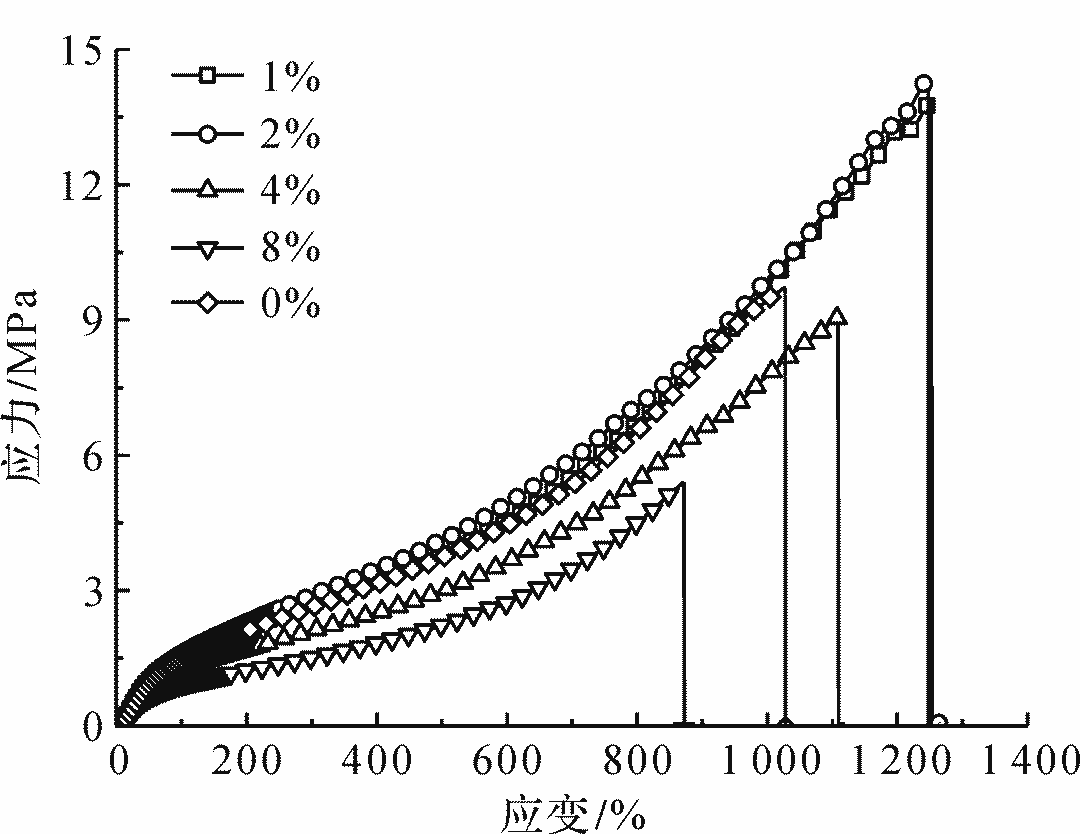

在水性聚氨酯仿皮涂層中加入著色劑顏料可豐富其色彩和外觀效果,但著色劑顏料的加入可影響水性聚氨酯涂層膜的拉伸機械性能。本研究在水性聚氨酯基礎樹脂性能研究的基礎上,選取水性聚氨酯PUE-1401和企業現用9580C作為研究對象,通過不同用量著色劑顏料的加入評估顏料著色劑用量對水性聚氨酯涂層膜拉伸機械性能的影響,結果如圖3和表2所示。

以9580C為基礎樹脂的聚氨酯著色膜,隨著顏料用量的不斷增加,聚氨酯膜的斷裂強力和斷裂延伸率均顯著下降,而初楊氏模量則不斷提高。這是因為在聚氨酯膜拉伸時,著色劑顏料主要以微米顆粒形式分散于涂層膜中,使膜內部的應力分布狀態發生變化,顏料顆粒附近局部范圍內的應力增加,進而產生應力集中現象而導致應力應變性能的下降。隨著著色劑顏料用量的不斷增加,顏料顆粒在水性聚氨酯9580C中的分散穩定性下降,從而更易聚集,導致應力集中效應顯著,同時大尺寸團聚顆粒的形成也導致聚氨酯涂層膜的初楊氏模量不斷增加[12]。而以PUE-1401為基礎樹脂的聚氨酯著色涂層膜,得益于基礎樹脂優良的拉伸機械性能和分散穩定性,著色劑顏料顆粒對其拉伸機械性能的影響相對較小,整體拉伸機械性能均優于9580C。在較低顏料用量(質量分數為1%和2%)時,顏料加入對水性聚氨酯涂層膜拉伸物理機械性能的影響均較小,因此建議著色劑顏料質量分數≤2%。

圖3 印地素紅顏料用量對水性聚氨酯涂層膜拉伸機械性能的影響

表2 含顏料水性聚氨酯涂層膜拉伸機械性能參數比較

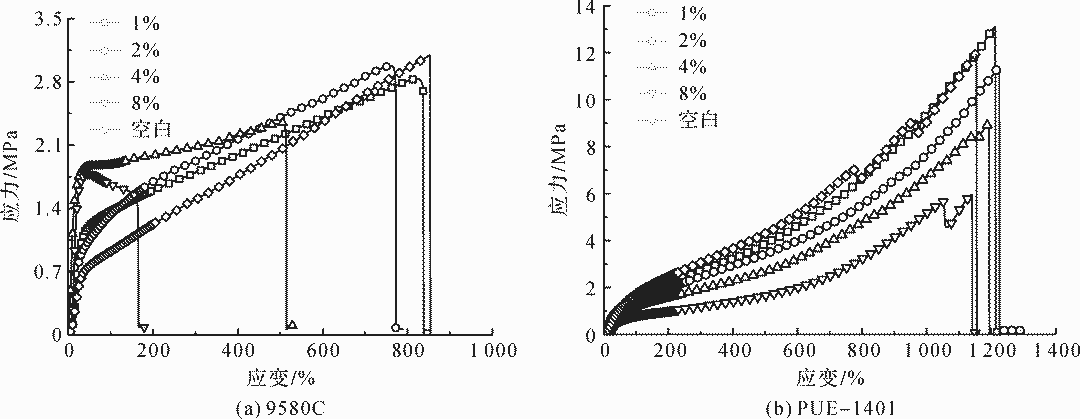

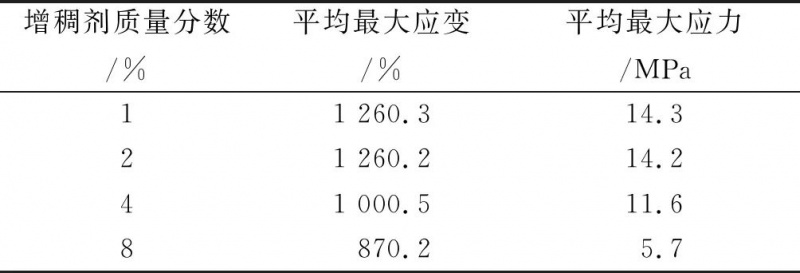

2.3 增稠劑用量對水性聚氨酯涂層膜拉伸機械性能的影響

增稠劑是紡織品涂層加工應用中的常用助劑,其通過增稠作用提高涂層劑的黏度[13],使其具有假塑性。在刮刀剪切力作用下,涂層劑黏度迅速下降,易涂敷于紡織品表面,而在失去刮刀剪切力作用后,可使涂層劑恢復黏度以避免布面產生滲化現象。而涂層膜中增稠劑的加入往往也會對涂層膜的拉伸機械性能產生一定的影響[14],故本研究選用典型的海藻酸鈉(SA)作為增稠劑,研究其不同用量對水性聚氨酯PUE-1401涂層膜拉伸機械性能的影響,結果如圖4和表3所示。

圖4 增稠劑SA用量對水性聚氨酯PUE-1401涂層膜拉伸機械性能的影響

從圖4中可知,隨著增稠劑用量的提高,聚氨酯涂層膜的斷裂強力和斷裂延伸率呈現先增加后不斷降低的趨勢。當海藻酸鈉質量分數為1%、2%時,PUE-1401聚氨酯涂層膜的應力和應變較空白樣均有明顯的提升效果,應力應變值分別可達14.3 MPa和1 260.3%。這是由于其結構中含有大量強親水性—COO-基[15],可在聚氨酯鏈段間形成一些氫鍵交聯結構,因此聚氨酯涂層膜的斷裂強力和斷裂延伸率分別較有所提高;而進一步增加增稠劑質量分數至4%及更高時,PUE-1401聚氨酯涂層膜的應力和應變性能逐漸下降。大量海藻酸鈉將在一定程度上阻隔聚氨酯鏈段間的氫鍵作用,影響微相分離結構的形成,故其斷裂強力和斷裂延伸率顯著降低。根據上述結果,在對水性聚氨酯涂層劑增稠時,需控制增稠劑質量分數≤4%,以避免對涂層膜拉伸機械性能造成影響。

表3 水性聚氨酯PUE-1401加入增稠劑SA后的涂層膜拉伸機械性能比較

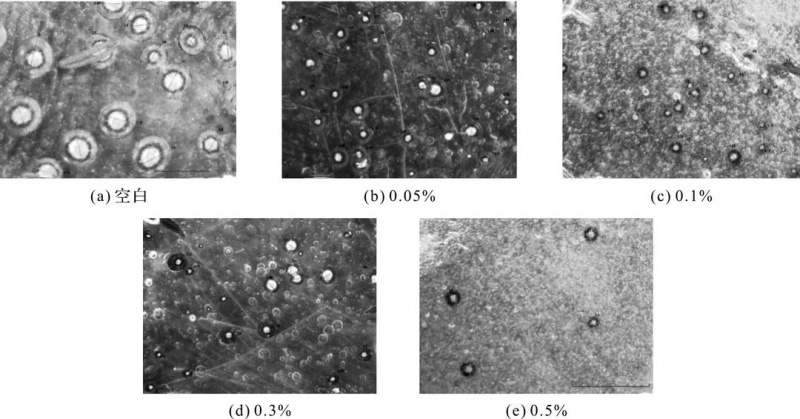

2.4 消泡劑對水性聚氨酯涂層膜消泡性能的影響

涂層起泡是涂層表面或內里殘留的水、空氣或溶劑等在溫度變化時發生膨脹起泡的現象。涂層膜中氣泡的存在,將嚴重影響涂層的外觀效果,往往會造成涂層膜縮孔、針孔、疵點、魚眼等弊病[16]。因此,涂層膜的氣泡問題不僅影響到涂層膜的拉伸機械性能及應用性能,也大大影響了涂層膜的外觀效果。

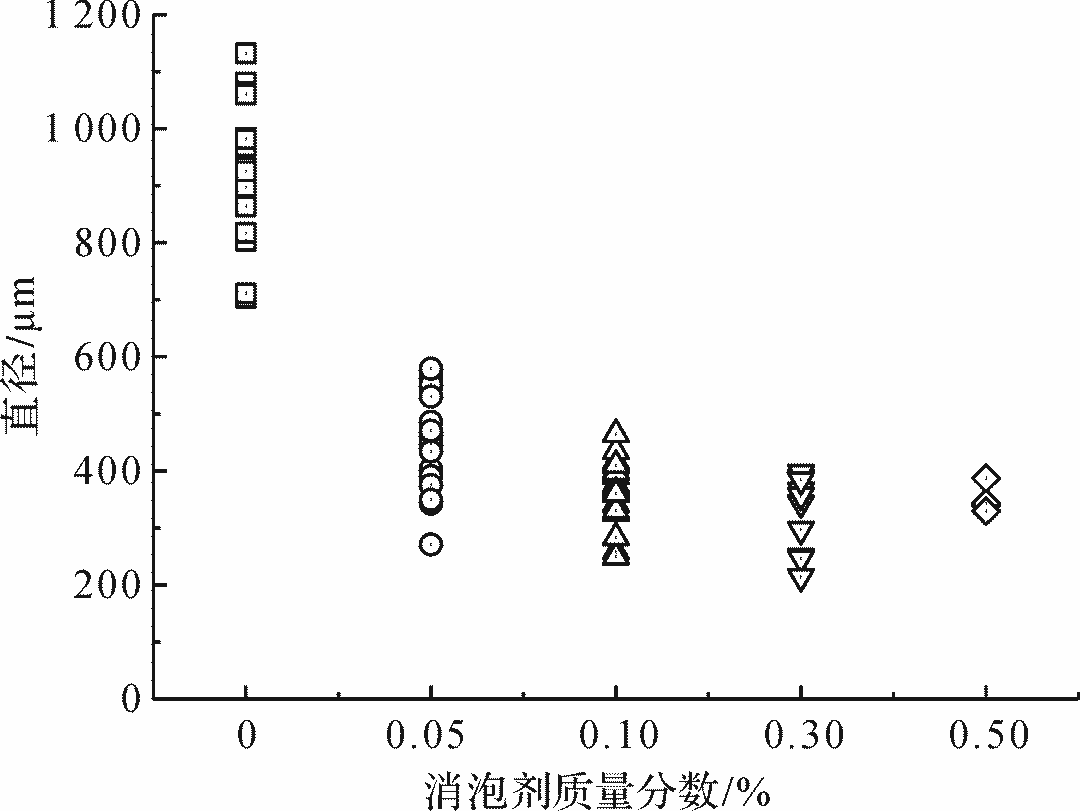

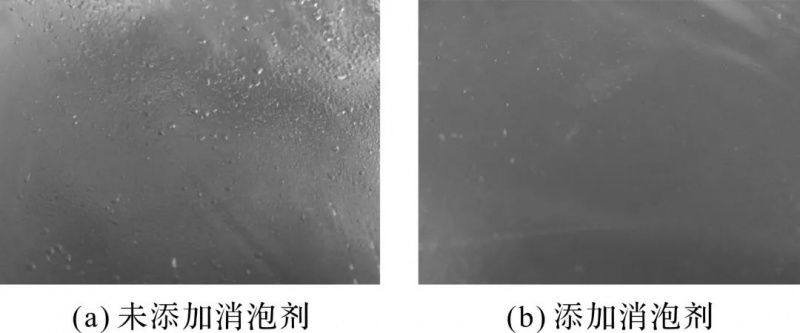

為改善涂層膜的起泡現象,本研究嘗試添加消泡劑來改善,結果如圖5、圖6所示。未加入消泡劑的涂層膜,其內部產生了大量且體積較大的氣泡。這些氣泡的存在不僅影響涂層膜的拉伸機械性能,且嚴重影響涂層膜的表觀形貌。隨著消泡劑用量的不斷提高,涂層膜內部的氣泡體積顯著降低,其直徑從923.88 μm降為345.73 μm;其數量則呈現先略有增加后不斷降低的趨勢。當消泡劑質量分數達到0.5%時,達到了較好的消泡效果。上述現象主要歸因于消泡劑的消泡作用,因為消泡劑AFCONA 2502是一款有機硅型消泡劑,由于有機硅具有較低的表面張力[17],在涂層劑固化過程中,其可流向產生泡沫的高表面張力液體,這樣低表面張力的消泡劑分子在氣液界面間不斷擴散、滲透,使其膜壁迅速變薄,泡沫同時又受到周圍表面張力大的膜層強力牽引,最終致使泡沫周圍應力失衡,從而導致其“破泡”[18]。將質量分數為0.5%的消泡劑應用至水性聚氨酯仿皮著色涂層劑中,其表面氣孔現象顯著改善,如圖7所示。

圖5 不同消泡劑用量下水性聚氨酯涂層膜的起泡形貌

圖6 消泡劑用量對水性聚氨酯涂層膜氣泡直徑和數量的影響

圖7 消泡劑對水性聚氨酯仿皮著色涂層表觀形貌的影響

2.5 涂層固化工藝對涂層面料耐干濕摩擦色牢度的影響

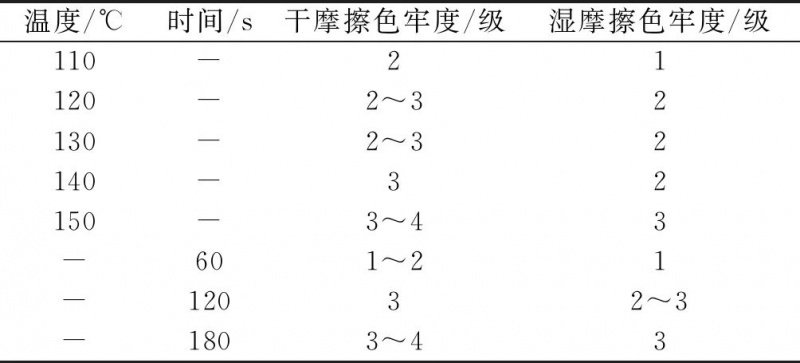

水性聚氨酯的成膜過程與其成膜后的耐磨性,對著色劑顏料顆粒的包覆性、耐干、濕摩擦色牢度甚至手感均有重要影響。其成膜過程主要在熱的作用下涂層劑中的水分揮發,水性聚氨酯乳膠粒子不斷聚集而成膜[19]。因此,控制固化溫度、固化時間是水性聚氨酯著色涂層劑成膜的關鍵。本研究以水性聚氨酯PUE-1401為基礎樹脂,印地素紅顏料質量分數1%,增稠劑海藻酸鈉質量分數為1%,消泡劑AFCONA 2502質量分數為0.5%配制涂層劑。以著色涂層織物的耐干、濕摩擦色牢度為主要指標,研究固化溫度和固化時間對其固化成膜性能的影響,最終優化適宜的固化工藝條件,結果如表4所示。

表4 不同溫度下涂層面料色牢度研究

注:固化溫度優選時固化時間為3 min,固化時間優選時固化溫度為150 ℃。

由表4可知,隨著固化溫度從110 ℃不斷升高至150 ℃,水性聚氨酯仿皮著色面料的耐干摩擦色牢度從2級不斷提高至3~4級,耐濕摩擦色牢度從1級提升至3級。這是由于水性聚氨酯仿皮著色面料的耐干、濕摩擦色牢度主要與涂層膜的耐磨性及對著色劑顏料顆粒的包裹性有關。當固化溫度較低時,在設定的固化時間下,往往無法使水性聚氨酯大分子鏈段間形成較好的相互作用,因此在受到外力機械摩擦后,涂層膜發生機械損傷而導致著色劑顏料顆粒外露,最終導致耐干、濕摩擦色牢度指標較低[20]。在固化溫度達到150 ℃時,水性聚氨酯仿皮著色面料的耐干、濕摩擦色牢度分別可達到3~4級和3級。在固化溫度優化基礎上,進一步優化其固化時間。隨著固化時間的不斷延長,水性聚氨酯仿皮著色面料的耐干、濕摩擦色牢度有顯著的提升。這是因為當固化時間較短(60 s)時,水性聚氨酯涂層劑中水分揮發不充分,導致聚氨酯鏈段間無法較好地構建分子間的氫鍵、范德華力等作用[21],因此成膜牢度較差,以致耐干、濕摩擦色牢度低于2級。提高固化時間后,其耐干、濕摩擦色牢度顯著提升,當固化時間達到3 min時,水性聚氨酯仿皮著色面料的耐干、濕摩擦色牢度可分別達到3~4級和3級,符合仿皮涂層加工面料對耐干、濕摩擦色牢度的要求。

結論

以綠色、環保的水性聚氨酯樹脂取代溶劑型聚氨酯樹脂,開發水性聚氨酯仿皮著色涂層面料,主要研究結果如下:

a)市售商品化水性聚氨酯樹脂涂層膜的拉伸機械性能和透明性對比研究表明,水性聚氨酯樹脂PUE-1401具有較好的拉伸機械性能,其平均斷裂應變達1 153.5%、平均斷裂應力達13.3 MPa,同時具有優異的透明性;

b)涂層中添加劑對水性聚氨酯涂層膜拉伸機械性能的影響結果表明,當所選用的著色劑質量分數<2%,增稠劑質量分數<4%時,上述添加劑對涂層膜的拉伸機械性能影響較小;

c)水性聚氨酯著色涂層加工工藝研究表明,當水性聚氨酯仿皮著色涂層配方為:質量分數為97%水性聚氨酯PUE-1401、1%著色劑顏料、0.5%消泡劑AFCONA 2502、1%海藻酸鈉SA,在固化溫度150 ℃、固化時間3 min下所制得的水性聚氨酯仿皮著色涂層面料具有良好的耐干、濕摩擦色牢度(分別為3~4級和3級)和柔軟爽滑的表面手感。

參考文獻

[1] 任龍芳,趙國徽,強濤濤,等.超細纖維合成革仿天然皮革研究進展[J].皮革科學與工程,2012(1):38-42.

[2] XU X, WU Z P. Environmental cost analysis and upgrading research of synthetic leather industry[J]. Energy Procedia, 2011,5:1341-1347.

[3] WU Y T, WEN S G, CHEN K M, et al. Enhanced corrosion resistance of waterborne polyurethane containing sulfonated graphene/zinc phosphate composites[J]. Progress in Organic Coatings, 2019,132:409-416.

[4] LIU Z M, WU B, JIANG Y, et al. Solvent-free and self-catalysis synthesis and properties of waterborne polyurethane[J]. Polymer, 2018,143:129-136.

[5] 吳一帆,趙海鵬.國內水性聚氨酯研究進展[J].中外能源,2018,23(5):69-77.

[6] WANG X, XING W Y, FENG X M, et al. Enhanced mechanical and barrier properties of polyurethane nanocomposite films with randomly distributed molybdenum disulfide nanosheets[J]. Composites Science & Technology, 2016,127:142-148.

[7] 張悅.一種純棉功能性仿皮革面料的涂層制備方法[J].皮革與化工,2017(4):20-23.

[8] 任龍芳,耿瑾,邢政國,等.混合異氰酸酯型聚氨酯的制備與耐黃變性能[J].精細化工,2018,35(3):504-510.

[9] 劉清華,邢鵬程.水性涂料用著色劑的選擇[J].涂料工業,2018(8):31-37.

[10] NIEMCZYK A, PIEGAT A, SOMSECA OLALLA , et al. New approach to evaluate microphase separation in segmented polyurethanes containing carbonate macrodiol[J]. European Polymer Journal, 2017,93:182-191.

[11] AROSA Y, LPEZ-LAGO E, FUENTE R L. Refractive index retrieval in the UV range using white light spectral interferometry[J]. Optical Materials, 2018,82:88-92.

[12] WOLOSIAK-HNAT A, ZYCH K, M, et al. The influence of type and concentration of inorganic pigments on the polyurethane adhesive properties and adhesion of laminates[J]. International Journal of Adhesion and Adhesives, 2019,90:1-8.

[13] TIELEMANS M, ROOSE P. Study of the rheology of aqueous radiation curable polyurethane dispersions modified with associative thickeners[J]. Progress in Organic Coatings, 2008,63(2):182-188.

[14] 葉曉敏,伍志超,林日平,等.增稠劑對JS防水涂料的影響研究[J].中國涂料,2018(2):46-50.

[15] HOU L, WU P. Exploring the hydrogen-bond structures in sodium alginate through two-dimensional correlation infrared spectroscopy[J]. Carbohydrate Polymers, 2019,205:420-426.

[16] 文亞.涂層產生氣泡的原因及控制方法[J].表面工程與再制造,2009,9(5):13-13.

[17] 姜宇嶸,王浩軍,傘振鑫,等.有機硅表面活性劑的合成及研究進展[J].有機硅材料,2017(1):56-59.

[18] SITHOLE B, WATANABE C. Using Py-GC/MS to detect and measure silicone defoamers in pulp fibres and mill deposits[J]. Journal of Analytical and Applied Pyrolysis, 2013,103:8-16.

[19] 蔣坤.合成革用水性聚氨酯成膜結構與性能研究[D].西安:陜西科技大學,2013:6-8.

[20] 陳細江,丁雷,劉素素,等.水性聚氨酯-丙烯酸酯乳液在超細滌綸涂料染色中的應用[J].印染,2018(3):36-39.

[21] AHMADABADI H Y, RASTEGAR S, RANJBAR Z, et al. The impact of baking conditions on physico-chemical characteristics influencing topography and appearance aspects of polyurethane coatings[J]. Progress in Organic Coatings, 2014,77(11):1688-1694.

發布 | 浙江理工大學雜志社 新媒體中心

編輯 | 鄭涵藝