定型機、涂層機專業生成廠家無錫前洲興華機械2020年5月5日訊 永不過時的定型工藝:織物熱定型通常是將織物保持一定的尺寸,在一定的溫、濕度條件下,加熱一定時間而后進行冷卻的過程。因此熱定型的主要工藝條件不外乎溫度、時間、張力和溶脹劑。

溫 度

溫度是影響熱定型質量最主要的因素。

因為織物經過熱定型后,原來存在的皺痕被消除的程度,表面平整性的提高,織物的尺寸熱穩定性和其他服用性能,都與熱定型溫度的高低有著密切的關系。

將經過精練的滌綸長絲織物在不同的溫度下定型后,再放置在不同溫度下進行自由收縮(即干熱收縮)的試驗結果表明熱定型能提高織物的尺寸熱穩定性,定型溫度越高(120~220℃),織物在指定溫度下(120~200℃)的收縮率越低,例如未定型和在120、170、220℃定型的織物,在175℃下的自由收縮率分別為15%、10%、5.5%、1%。

如果需要織物在150℃下具有良好的尺寸熱穩定性,定型溫度必須提到180℃,但繼續提高定型溫度,對織物的尺寸熱穩定性并無顯著的改善,例如即使把定型溫度提高到220℃,織物在150℃下仍然具有接近1%左右的自由收縮率。

如果需要織物在175℃下具有良好的尺寸熱穩定性,則需要把定型溫度提高到200℃左右。繼續提高定型溫度,織物在175℃下的自由收縮率仍在1.5%左右,對尺寸熱穩定性并無明顯的改進。

所以通常為了保證滌綸長絲織物在某規定溫度下具有良好的尺寸熱穩定性,定型溫度往往要比該規定溫度30~40℃。

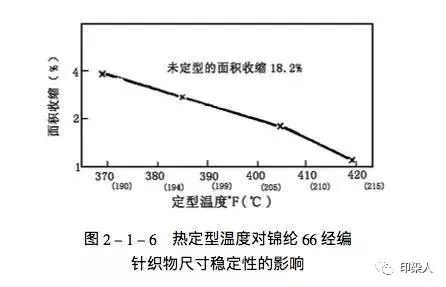

錦綸織物的情況也相類似,將具有4%正常回潮率的錦綸66經編針織物,經不同溫度熱定型后,再在1克/升的皂液中于200°F處(93.3℃)時處理1小時,它們的面積收縮百分率如圖2-1-6所示。

定型溫度越高,織物的尺寸穩定性越高。

對于混紡織物來說,由于合成短纖維的性能與長絲本來就有一定的差異,同時又是與其他纖維混紡在一起,因而它的熱性能與長絲織物雖然基本相似,但又有其特點。

一般說滌/棉織物的尺寸熱穩定性比滌綸長絲織物要高,經過定長熱定型的織物,若定型溫度比自由收縮溫度只要高出20℃,便可具有良好的尺寸熱穩定性,例如200℃定型的滌/棉織物,在180℃下的自由收縮率為1.5%。

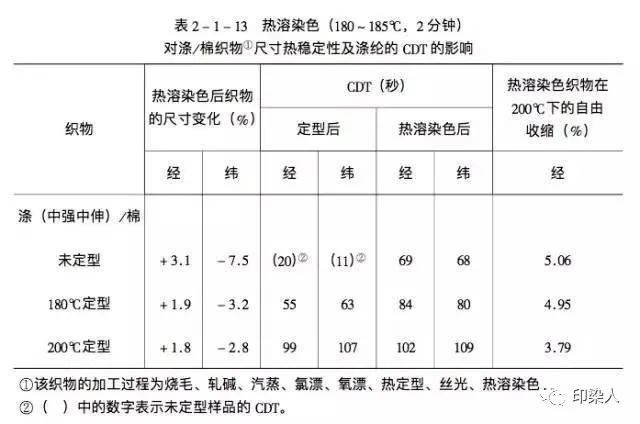

對于需要在一般導輥式熱溶染色機上進行熱溶染色的織物,則染前熱定型的工藝條件,應隨熱溶染色的具體條件而作適當的調整,現將未定型與經180℃和200℃定型后滌/棉織物,在熱溶染色時經、緯向的尺寸變化率與滌綸的臨界溶解時間(簡稱CDT)列于表2-1-13中。

所謂臨界溶解時間(CDT)是指在規定溫度下,滌綸圈形試樣從開始接觸苯酚直至溶脹解體所需時間(秒)。CDT與滌綸的結晶狀態,包括結晶度、結晶尺寸和結晶完整性有關,能反映滌綸的“受熱史”。

CDT越大,表示滌綸所經受的熱處理條件越劇烈。

從表2-1-13可以看出,經過熱定型的織物,在熱溶染色過程中的尺寸穩定性比未定型的有顯著的提高,并隨定型溫度的提高,尺寸變化率變小;熱溶染色后滌綸的CDT雖然仍隨它們的“受熱史” 不同而有一定的差異,但相互間(未定型、180℃和200℃定型)的差距顯著變小,主要是熱溶染色溫度高于熱定型溫度或與之相近時,對纖維的CDT有一定的提高作用,若低于熱定型溫度時作用不明顯。

上述結果說明,染前熱定型除了具有消除織物上的皺痕和保證染色均勻等有益的作用外,還能提高織物在熱溶染色時的尺寸穩定性。

如果染前熱定型的工藝條件選用適當,同時熱溶染色時經向張力盡可能降低,則熱溶染色后織物,即使不經過最后高溫拉幅而具有成品所需的尺寸和尺寸熱穩定性,也是有可能的,這樣將有利于縮短工序,改善成品手感,并可降低對染料升華牢度等的要求。

定型溫度除了對織物的尺寸熱穩定性有密切的關系外,對織物的其它性能也有一定的影響。

將未定型的和在100~200℃定型的滌綸長絲織物,在水中于擠壓狀態下沸煮1小時,發現未定型織物上產生的皺痕多而深,經過一般條件熨燙后也不易去除,而經過定型的織物,隨著定型溫度的提高,皺痕變得少而輕,并且經過熨燙后也易于消除。如果將織物放在含有凈洗劑(2克/升)和純堿的溶液中,于45℃搓洗,也發現類似的情況,但比上述沸煮的程度要輕些。從這些現象可說明,經過定型后織物的濕防皺性提高了,錦綸織物的濕防皺性,也隨熱定型溫度的增高和時間的延長而提高。

滌綸長絲織物經過熱定型后變得比較粗糙或硬挺,影響著織物的手感和懸垂性。織物的硬挺度隨定型溫度的上升而直線上升;干防皺性也發生一定的變化,當定型溫度低于170℃時雖無明顯變化,但超過170℃以后則顯著下降。然而熱定型后織物硬挺度的提高和干防皺性的下降,只是一種暫時的現象,經過一些簡單的處理,如織物經過后續加工的濕熱處理后,或將織物用手搓揉或在水中用手搓洗后便可得到改善。

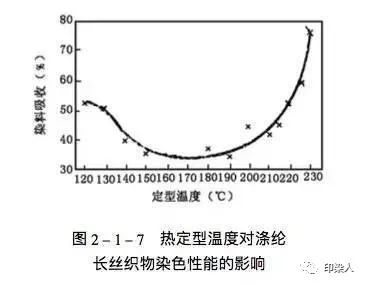

定型溫度對織物的染色性能也有顯著的影響。

經不同溫度(120~230℃)定型的滌綸長絲織物,用2%(對織物重)CI disperse Red 92于100℃染色60分鐘,織物對染料的吸收率如圖2-1-7所示。

用100%聚酯短纖維織物進行試驗,也獲得了類似的現象。

從圖2-1-7可以看出,隨著定型溫度的升高,織物對染料的吸收不斷降低,當定型溫度為時,對染料的吸收降到最低值,超過180℃后重又上升,甚至超過未定型的織物。

滌綸染色性能的變化,可能與聚對苯二甲酸乙二酯在不同定型溫度下的結晶速度有密切關系。100℃左右聚對苯二甲酸乙二酯才開始結晶,130℃以下結晶速度較慢,180℃時達到最大值。

因此180℃定型后的纖維具有較高的密度和較低的上染速率和上染百分率。

但定型溫度超過180℃以后,雖然纖維密度仍進一步增大,但上染百分率和上染速率卻又有所提高。產生這一矛盾現象的原因,至今還存在著不同的看法。一種認為在定型過程中當溫度低于190℃時,主要是形成一些尺寸比較小的結晶,超過190℃,該條件適宜于結晶尺寸突然增大,因此在晶區之間形成較多的裂縫,從而有利于染料分子的擴散;外一種則認為可能是由于分子運動進一步加劇,發生解取向作用所致,但有些實驗發現,只有當定型溫度達到220℃時,大分子的解取向作用才變得明顯。

經不同溫度干熱定型后的錦綸6斜紋織物,對染料的吸收率可以得出定型溫度高于150℃后,隨定型溫度的提高織物對染料的吸收開始有所下降,超過170℃后下降顯著,定型溫度過高將嚴重影響纖維的染色性能。另外,干熱定型易導致錦綸泛黃,特別是高溫的長時間處理。

從以上的討論可以知道,熱定型溫度對織物的性能影響很大,因此生產上除了應根據纖維品種和定型后織物的各項性能來確定并控制定型溫度外,還要注意使織物得到均勻加熱,如織物的兩側和中間溫差應不超過±2℃等。必須指出的是,以往生產上所指出的定型溫度,實際上通常是指箱體或加熱介質的溫度,并不能確切地反映織物在定型過程中的升溫過程和定型溫度的真實情況,而且不同設備之間也是難以比較的。

時 間

定型時間是熱定型的另一個主要工藝條件。織物進入加熱區后,加熱定型所需要的時間大約可分下列幾個部分:

1、織物進入加熱區后,將織物表面加熱到定型溫度所需要的時間,或稱為加熱時間。

2、織物表面達到定型溫度后,使織物內外各部分的纖維,都具有相同的定型溫度所需要的熱滲透時間。

3、織物達到定型溫度以后,纖維內的分子,按定型條件進行調整所需要的時間,或稱為分子調整時間。

4、織物出烘房后,使織物的尺寸固定下來進行冷卻所需要的時間,或稱為冷卻時間。

通常所指的定型時間,往往是指前三項所需要的時間,而不包括第四項在內。如果把第一項看做是一種預熱作用,那么,定型時間僅指第二、三項所需要的時間,即熱滲透和分子調整所需要的時間。

雖然熱滲透也可視作加熱的一部分,即加熱過程的延長,但從另一方面來考慮,由于熱滲透的結果,使纖維中分子鏈段運動加劇到一定程度,所以將一、二兩項分開考慮也是可以的。

關于加熱和熱滲透所需要的時間,決定于熱源的性能、織物單位面積的重量,纖維的導熱性和織物的含濕量等。

所以纖維原料相同,在指定的設備上進行加工時,織物越厚,含濕量越高,則所需要的定型時間間要長些。

根據試驗,加熱所需時間與織物單位面積重量成比例,即織物單位面積重量加倍,則加熱時間也要加倍。如果織物上的含濕大了,有比較多的水分需要蒸發,加熱時間也要長些,這對織物經過加熱區的時間較短的情況下更應引起重視。如果采用無接觸連續測定織物表面溫度的儀表,可以比較準確地測量出將織物表面加熱到定型溫度所需要的時間。至于熱滲透所需要的時間,至今仍無有效的儀表,根據試驗,隨熱源性能、織物厚薄、纖維粗細和導熱性而異,大約需要2~15秒。

至于分子調整所需要的時間,有些人認為這個過程是很快的,平均約需1~2秒,因此只要能將織物均勻地加熱到所需溫度,則分子調整過程所需要的時間是可以忽略不計的。

薄型滌/棉織物經過200℃定長熱定型時,定型時間從18秒到50秒,雖然纖維的超分子結構還會發一定的變化,但對織物在180℃下的尺寸熱穩定性已無明顯的改進,相反定型時間延長,織物白度下降。

實際上定型所需時間除了與織物的條件有關外,還與傳熱速率密切有關,傳熱速率加快,定型時間便可縮短,例如采用紅外線輻射作為熱源時,定型時間便可大為縮短。

織物經過加熱后,應以適當的速率進行冷卻。如果冷卻速率太慢,對生產來說是不相宜的,如果冷卻區不夠長或車速過快都可能引起織物發生進一步的變形。相反,如果冷卻速率太快,雖然不象玻璃那樣立刻發生破裂,但是將產生內應力,使織物變得容易起皺并且缺乏身骨。

張 力

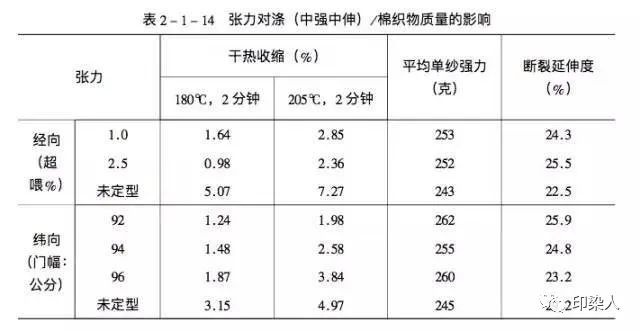

熱定型過程中織物所受到的張力對定型質量,包括織物的尺寸熱穩定性、強力和斷裂延伸度都有一定的影響。

經向尺寸熱穩定性隨著定型時經向超喂增大而提高,而緯向尺寸熱穩定性則隨著們幅拉伸程度的增大而降低。

不論定型時經向超喂和緯向拉伸的程度如何(在試驗范圍內),定型后織物的平均單紗強力比未定型的略有提高,緯向的變化比經向明顯。

定型后織物的斷裂延伸度,緯向隨著伸幅程度增大而降低,而經向則隨著起喂的增大而變大。

當然,強力和斷裂延伸度的變化都還與織物、紗線和纖維的結構以及織物的前處理條件有關。

從織物的服用性能來看,強力和斷裂延伸度都是重要的因素,尤其是斷裂延伸度過低是不適當的。

因此,為了使織物獲得良好的尺寸熱穩定性和有利于提高織物的服用性能,熱定型時經向應有適當超喂,緯向伸幅不應太高。

為此,要求前處理中不采用較大的經向張力,以免經向過度伸長并迫使緯向發生較大收縮,以致最后需要進行較大的伸幅。

熱定型時纖維所受到的張力也影響對染料的吸收率。錦綸6在試驗的溫度范圍內,隨張力增大,染料吸收率降低,但隨溫度的提高而增加。

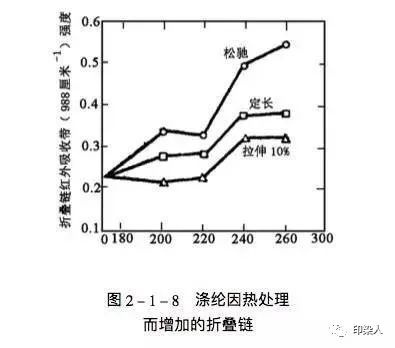

熱定型時,張力不同也會對纖維結構產生一定的影響,有人將高度拉伸的滌綸,在三種(松弛、維持定長、拉伸10%)不同的張力條件下,進行高溫處理后,測定了波數為988厘-1的吸收峰的強度,如圖2-1-8所示。

從圖中可看出:

(1)分子鏈的再折疊數量隨熱處理溫度的提高而增多;

(2)張力阻礙分子鏈的再折疊;

(3)在溫度很高時,例如220℃,張力阻礙鏈折疊的作用大大減小。

以上試驗結果說明,張力對纖維結構有較顯著的影響,而纖維結構與性能之間又有密切的關系,因此,在任何定型過程中,注意張力的控制是很重要的。

溶脹劑

熱定型時織物上有無溶脹劑存在對定型的效果有一定的關系,常用的溶脹劑實際上就是水或蒸汽。例如水分存在與否對錦綸染色性能有明顯的影響。

與未定型纖維相比,染料在汽蒸定型纖維中的擴散速率是增加的,而在干熱定型的纖維中是減小的。

染料在汽蒸定型后纖維中擴散速率的增加,從纖維結構來看,并不是由于解取向或端基增加而造成,而是因為形成了另一種超分子結構所引起的。

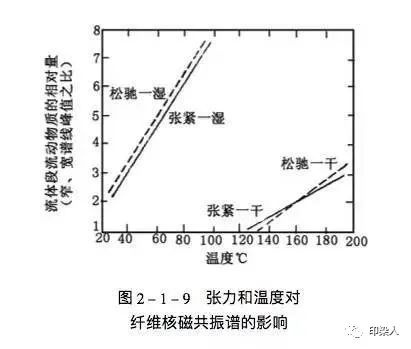

圖2-1-9較錦綸6在干熱和潤濕狀態下,熱定型后纖維的核磁共振試驗結果,已經知道核磁共振試驗可以檢出纖維中流體般運動的大分子鏈段的含量。

從圖2-1-9可看出水分有“松散”纖維結構,增強大分子鏈段流體般運動的作用,甚至在室溫時便十分明顯。

由此說明水分在熱定型過程中的增塑作用,從而影響纖維的超分子結構和物理性能。此外,若要使纖維經過定型后具有相同的結晶度,在汽蒸定型時,由于水分的作用,溫度可以比干熱定型的低一些,而且從吸水量來看,它們的無定形區結構也有所不同,汽蒸定型后的纖維的吸水量要高得多。

濕熱定型時,張力對纖維的結構和物理性能也是有影響的。張力對“松散”纖維結構具有相反的效果。

熱定型時水分對滌綸性能的影響較小,遠不及對錦綸那樣明顯。