涂層機、定型機、地毯機專業生成廠家無錫前洲興華機械2022年10月15日訊 針對分散染料在超細滌綸織物上容易遷移的問題,選取并提純了3只適用于超細滌綸織物的分散染料,繪制了其標準工作曲線,在此基礎上研究染色后的熱定形工藝與拒水拒油整理對分散染料遷移性的影響,并優化了后整理工藝條件。

結果表明:隨著超細滌綸織物后整理工序中焙烘溫度、焙烘時間和拒水拒油劑用量的增加,分散染料的遷移量逐漸增大;當熱定形工藝為90 ℃預烘90 s,185 ℃焙烘60 s,拒水拒油劑MG6650與MG002質量比為1∶1,復配用量為20 g/L時,能夠降低拼染棕色超細滌綸織物上分散染料的遷移量,并且提高織物的耐摩擦色牢度至4~5級,防水性能至4~5級,拒油性能達到8級。

作者:安 源 朱 清 李 棟 鄭今歡

超細滌綸織物,具有光澤柔和、手感豐滿和排汗導濕性好等特點,廣泛應用于沙發面料、鞋類面料和車用織物等。超細滌綸纖維的低單絲線密度和分散染料的遷移性使得超細滌綸織物的染色特性異于常規滌綸織物。超細滌綸纖維的比表面積較常規滌綸纖維大得多,無定形區也相對較大,從染浴中吸附染料的速度也快得多,表現出較高的擴散速率和上染速率,容易出現染色不均勻和色牢度不高等問題。另外,分散染料的遷移性使得超細滌綸織物在染色后高溫處理和其他后整理如拒水拒油整理加工時,纖維內染料易于向纖維表面遷移,進一步導致其色牢度下降,尤其是在生產深色產品時,色牢度問題更為突出。本文主要研究拼染棕色超細滌綸織物的熱定形工藝和拒水拒油整理對分散染料遷移性的影響,分析染料遷移量與染色織物色牢度等級變化的關系,并探究降低分散染料在超細滌綸織物上遷移量的工藝條件。

1.1.材料與儀器

實驗材料:超細滌綸織物(145 g/m2海島型,經過前處理,浙江皮意紡織有限公司);分散紅玉UNSE(浙江閏土股份有限公司);分散橙UNSE(浙江龍盛股份有限公司);分散藍UNSE(浙江龍盛股份有限公司);無水乙醇(分析純,杭州高晶精細化工有限公司);丙酮(分析純,浙江漢諾化工科技有限公司);冰醋酸(分析純,杭州高晶精細化工有限公司);氫氧化鈉(分析純,天津市永大化學試劑有限公司);保險粉(Na?S?O?含量≥85.0%,天津市科密歐化學試劑有限公司);凈洗劑LS(青島優索化學科技有限公司);分散劑NNO(青島優索化學科技有限公司);納米三防劑MG6650、拒水拒油劑MG6630、拒水拒油劑MG6610、防水劑MG002(常州帝日紡織科技有限公司)。

實驗儀器:MP502B電子天平(上海精科天美儀器有限公司);DHG-9140A電熱恒溫鼓風干燥箱(上海一恒科技有限公司);DYE-24可調向式打色機(上海千立自動化設備有限公司);M-6連續式定形烘干機(杭州三錦儀器設備有限公司);Lambda 35紫外可見分光光度計(Perkin Elmer公司);Datacolor600測色配色儀(Datacolor公司);Y571D摩擦色牢度測試儀(溫州方圓儀器有限公司);OSCI Color振蕩試色機(廈門瑞比精密機械有限公司);P-A0直立式壓染樹脂機(廈門瑞比精密機械有限公司);SW-24AⅡ耐洗色牢度試驗機(溫州市大榮紡織儀器有限公司);YG-982X標準光源箱(溫州市大榮紡織儀器有限公司)。

1.2.實驗方法

1.2.1.分散染料提純

稱取2.5 g分散染料置于濾紙包內,將其放入索氏提取器中,并適量添加無水乙醇形成回流系統。加熱回流12 h,將回流液在室溫下重結晶、過濾、晾干,獲得提純染料。

1.2.2.標準工作曲線繪制

稱取0.025 g純化染料置于25 mL容量瓶中,用丙酮定容配制成1 g/L的染料母液,然后將其分別稀釋100、200、400、600、1 000、1 500、2 500倍。使用紫外可見分光光度計測試各稀釋染液的可見光吸光度曲線,獲得該染料的最大吸收波長,并繪制其在該波長處的吸光度-濃度標準工作曲線。

1.2.3.超細滌綸織物染色

凈洗:按照1∶50浴比配制凈洗劑LS1g/L的處理液,將織物在60 ℃下凈洗30 min。

染色:染料4%(o.w.f),分散劑NNO 2 g/L,pH值5,浴比1∶40。工藝流程:織物在30 ℃入染,染浴以1.5 ℃/min升溫至80 ℃,然后以1.0 ℃/min升溫至125 ℃并保溫45 min,最后以3 ℃/min降溫至80 ℃以下,取出水洗。

還原清洗:按照1∶50浴比配制氫氧化鈉2 g/L,保險粉2 g/L的處理液,將織物在80 ℃下還原清洗20 min。

1.2.4.拒水拒油整理

工藝流程:二浸二軋整理液(拒水拒油劑x g/L,帶液率70%~80%)→預烘(100 ℃,2 min)→焙烘(160 ℃,2 min)。

1.3.測試方法

1.3.1.染料遷移量測試

稱取經過熱定形處理或拒水拒油整理前后的染色超細滌綸織物各0.10 g于25 mL容量瓶中,用丙酮定容萃取80 min。采用紫外可見分光光度計測試萃取液在各染料最大吸收波長處的吸光度,并依據吸光度-濃度標準工作曲線,按下式計算染料遷移量。當為拼混染料時,其染料遷移量為各組成染料的遷移量總和。

式中:Ci和C?分別為經過和未經過熱定形處理或拒水拒油整理的織物上染料的萃取液濃度。

1.3.2.拒水拒油性能測試

防水性能測試按照GB/T 4745—2012《紡織品 防水性能的檢測和評價 沾水法》測定。拒油性能測試按照GB/T 19977—2014《紡織品 拒油性 抗碳氫化合物試驗》測定。

1.3.3.耐摩擦色牢度測試

按照GB/T 3920—2008《紡織品 色牢度試驗 耐摩擦色牢度》測定。

1.3.4.耐皂洗色牢度測試

按照GB/T 3921—2008《紡織品 色牢度試驗 耐皂洗色牢度》的D(4)試驗方法測定。

2.1.染料吸光度-濃度標準工作曲線分析

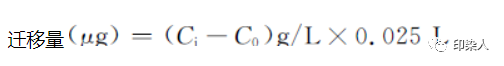

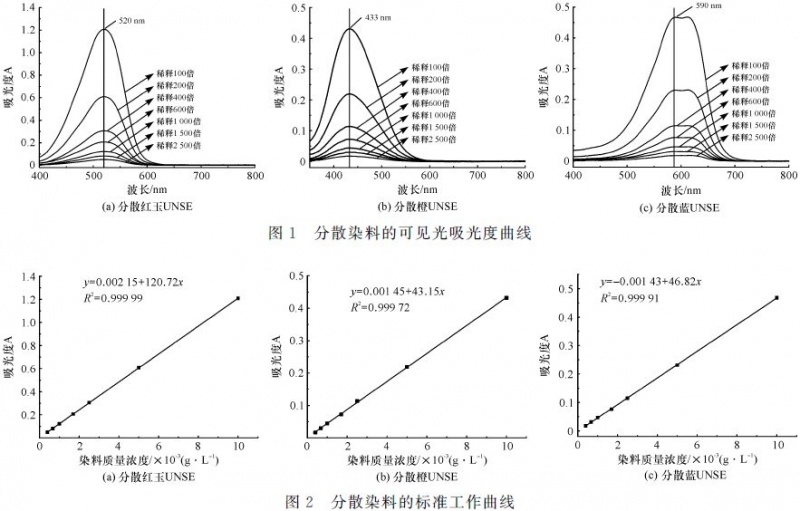

商品染料中除了主要染料成分外,為了改善染色性能常加入一些助劑等,為了獲得準確的實驗結果,需要對商品染料加以提純。按照1.2.1的方法提純分散紅玉UNSE、分散橙UNSE和分散藍UNSE染料,將所得提純染料按照1.2.2的方法稀釋,測試各稀釋染液的可見光吸光度曲線,并繪制相應分散染料的吸光度-濃度標準工作曲線,結果如圖1和圖2所示。

由圖1可知,不同顏色的分散染料在紫外可見分光光度計測試中表現出不同的最大吸收波長。圖1(a)和圖1(b)分別為分散紅玉UNSE和分散橙UNSE染料的可見光吸光度曲線,其最大吸收波長分別為520 nm和433 nm;圖1(c)是分散藍UNSE的可見光吸光度曲線,其在590 nm和619 nm處具有最大吸收峰。由圖2可知,圖1中3只分散染料分別對應的吸光度-濃度標準工作曲線都表現為隨著染料濃度的增加,染液的可見光吸光度增加,并且該3條工作曲線的線性擬合度均很高,可以為后續研究計算染料遷移量提供依據。

2.2.熱定形工藝對染料遷移量的影響

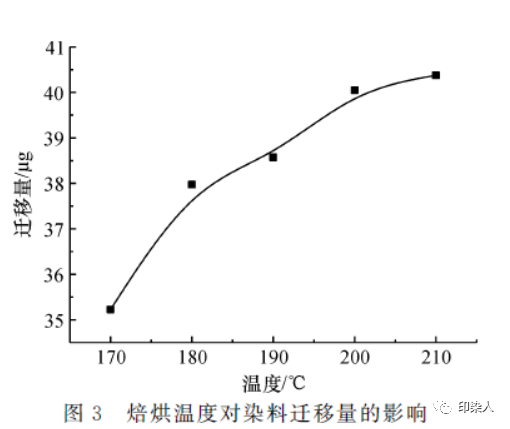

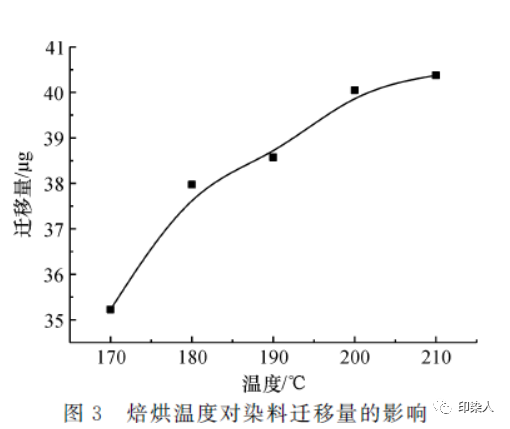

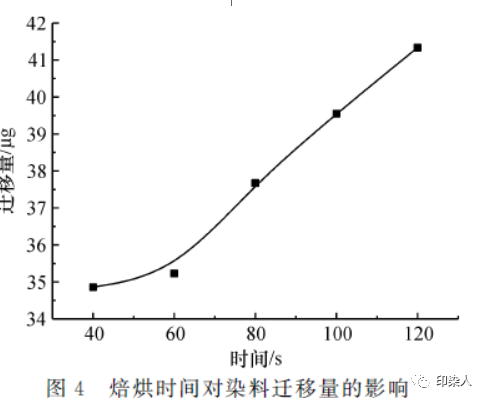

熱定形是超細滌綸織物生產中重要的干熱處理工序,能夠消除織物在加工過程中產生的內應力,賦予織物更好的尺寸穩定性。本節在90 ℃預烘90 s的前提下研究熱定形工藝中焙烘溫度與時間對分散染料在棕色超細滌綸織物(由0.76%(o.w.f)閏土分散紅玉UNSE,2.79%(o.w.f)龍盛分散橙UNSE,1.26%(o.w.f)龍盛分散藍UNSE拼染而成)上遷移性的影響,并按照1.3.1計算由3只分散染料共同形成的染料遷移量,結果如圖3和圖4所示。

2.2.1.焙烘溫度與時間的影響

圖3和圖4分別為超細滌綸織物在相同焙烘時間(60 s)不同焙烘溫度和相同焙烘溫度(180 ℃)不同焙烘時間的染料遷移量趨勢圖。由圖3和圖4可知,焙烘溫度與焙烘時間對分散染料在超細滌綸織物上的遷移性影響具有統一性,隨著焙烘溫度和焙烘時間的增加,滌綸分子鏈段振動加劇,部分分散染料分子與滌綸分子鏈間結合力減弱,此時因熱運動加劇而具有較高動能的分散染料分子容易從超細滌綸纖維內部向表面遷移,導致染料遷移量增大。因此,熱定形能夠引起分散染料向超細滌綸織物表面遷移,減少了分散染料在織物后續整理中可能產生的遷移量。

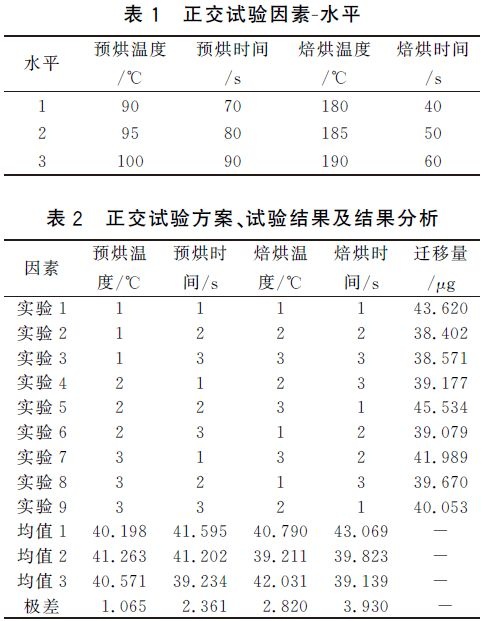

2.2.2.熱定形工藝的優化

由2.2.1的實驗結果可知,熱定形工藝的溫度和時間對分散染料在超細滌綸織物上的遷移性有明顯影響。據此選擇熱定形工藝的預烘溫度、預烘時間、焙烘溫度和焙烘時間四個因素及其相關參數進行正交試驗,優化熱定形工藝,具體數據如表1和表2所示。

由表2的L?(3?)正交試驗極差可知,焙烘溫度和焙烘時間是表1所選因素中影響分散染料在超細滌綸織物上遷移性的關鍵,預烘溫度及預烘時間的影響程度相對較弱。因為滌綸織物的預烘是90 ℃左右的濕熱加工,僅形成微小的分散染料隨水分的蒸發沿纖維毛細管向織物受熱面移動的現象,相比于滌綸織物180 ℃左右的高溫干熱加工,預烘過程不足以對分散染料由纖維內部向表面的遷移產生顯著影響。為降低分散染料的遷移量,選取正交試驗均值最小的預烘溫度90 ℃、預烘時間90 s、焙烘溫度185 ℃和焙烘時間60 s作為優化熱定形工藝參數。

按照如上優化熱定形工藝處理棕色超細滌綸織物,分散染料遷移量為38.2 μg,耐干、濕摩擦色牢度均為4~5級,耐皂洗色牢度為變色4~5級、棉沾色4級、聚酯沾色4級。可見經優化熱定形工藝整理的棕色超細滌綸織物的染料遷移量低于任一正交試驗組,色牢度等級較高,也為降低拒水拒油整理過程中分散染料的遷移奠定了基礎。

2.3.拒水拒油工藝對染料遷移量的影響

拒水拒油整理賦予超細滌綸織物優秀的防污透濕性能,改善因其表面潤濕而形成阻礙織物內部水汽散發的水膜引起的在服用過程中織物“發粘”的不適感。本節主要研究拒水拒油劑用量對分散染料在超細滌綸織物上遷移性的影響,并優化拒水拒油劑的質量復配比。

2.3.1.拒水拒油劑用量的影響

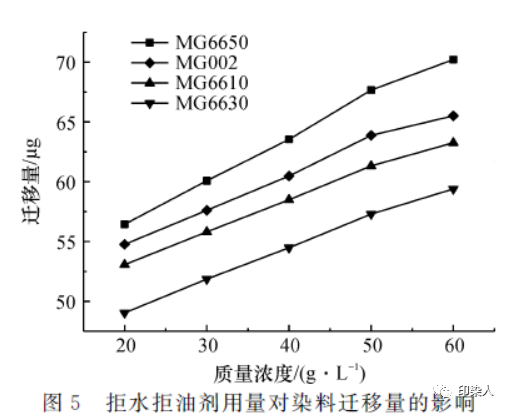

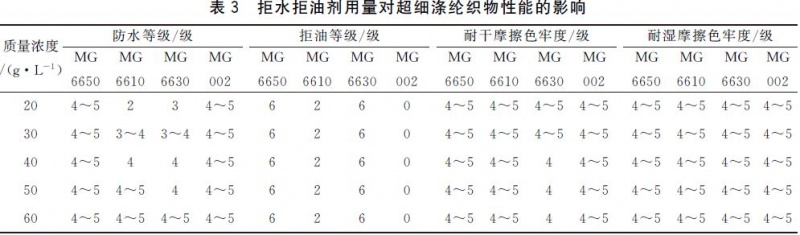

按照1.2.4拒水拒油工藝整理經2.2.2優化熱定形工藝處理的拼染棕色超細滌綸織物,研究不同拒水拒油劑及其用量對分散染料在超細滌綸織物上遷移性及耐摩擦色牢度的影響,如圖5和表3所示。

由圖5可知,拒水拒油劑在相同用量時產生分散染料遷移量多少的次序為:MG6650>MG002>MG6610>MG6630,并且分散染料遷移量隨著拒水拒油劑用量的增加而增大。因為拒水拒油劑經焙烘處理后是以分子間形成交聯的形式附著在織物表面,形成與纖維不同的溶劑體系,當拒水拒油劑用量增加時,由其形成的溶劑體系會萃取并溶解更多來自纖維內部的染料,導致分散染料遷移量增大。但是染料遷移量的增加不一定影響織物的色牢度等級,正如表3中MG6630的耐干摩擦色牢度在其質量濃度為30 g/L以后才降低至4級,說明當染料遷移量多至足夠跨越灰卡相應評級區間時才能降低織物的色牢度等級。由表3可知,4只拒水拒油劑均具有4級及以上較好的耐干、濕摩擦色牢度;MG6650與MG6630都具有較好的6級拒油性能,但是MG6630的防水性能只有在60 g/L時才開始達到與MG6650在20 g/L時相同的4~5級;MG6610僅有較低的拒油性能,而MG002沒有拒油性能,但是相較于MG6610在高用量時才能達到的4~5級防水性能,MG002在20 g/L時即可達到。這些拒水拒油劑對織物性能影響的比較為拒水拒油劑的篩選和復配提供了依據。

2.3.2.復配拒水拒油劑的影響

根據2.3.1中拒水拒油劑對分散染料深染棕色超細滌綸織物性能影響的分析,優選出拒水拒油劑MG6650與MG002進行復配,總質量濃度為20 g/L,既保證分散染料的較低遷移量,又使得織物具有良好的耐干、濕摩擦色牢度和拒水拒油性能。將MG6650與MG002按照不同質量比復配,參照1.2.4拒水拒油工藝整理經2.2.2優化熱定形工藝處理的拼染棕色超細滌綸織物,探究不同復配比的拒水拒油劑對織物相關性能的影響,結果如表4所示。

MG6650是由納米顆粒與普通拒水拒油劑形成的穩定分散體系,其整理于織物上后相比于普通的拒水拒油劑MG002不僅在織物表面形成交聯覆膜而且能構筑類似荷葉“乳突”般的微結構,提升織物的拒水拒油性能,所以MG6650與MG002的復配彌補了MG002在拒油性能上的不足,并且由2.3.1可知在相同用量時MG002形成的分散染料遷移量低于MG6650,因此該二者的復配又減少了深染超細滌綸織物在拒水拒油整理后熱定形加工過程中分散染料的遷移量,降低了由于染料過量遷移而造成色牢度尤其是耐摩擦色牢度等級下降的幾率。由表4可知,當MG6650與MG002質量配比為1∶1時,經其整理的超細滌綸織物耐干、濕摩擦色牢度達到4~5級,防水性能達到4~5級,拒油性能達到8級,分散染料遷移量也得到了降低。

本文分析了閏土分散紅玉UNSE、龍盛分散橙UNSE和龍盛分散藍UNSE染料的可見光最大吸收波長,并繪制了相應的分散染料吸光度-濃度標準工作曲線,在此基礎上研究了熱定形工藝和拒水拒油劑對分散染料在超細滌綸織物上遷移性的影響,得到如下結論:

a) 熱定形工藝與拒水拒油劑對分散染料在超細滌綸織物上的遷移性均具有明顯的影響。隨著熱定形工藝中焙烘溫度和焙烘時間的增加,分散染料的遷移量增大;不同拒水拒油劑對分散染料遷移量變化的影響程度不同,但都是隨著拒水拒油劑用量的增加,染料遷移量增大。

b) 采用20 g/L質量比為1∶1的MG6650-MG002復配拒水拒油劑整理經優化熱定形工藝即90 ℃預烘90 s,185 ℃焙烘60 s處理的深染超細滌綸織物,其耐干、濕摩擦色牢度達到4~5級,防水性能達到4~5級,拒油性能達到8級,并且分散染料的遷移量有所降低。

來源:《現代紡織技術》、浙江理工大學雜志社

整理:印染人

| ©2016 版權所有興華機械 蘇ICP備15023076號-1

郵箱登錄 | 網站地圖 XML 技術支持:Insight 選購涂層機 定型機 地毯機 地毯背膠機 靜電植絨機請認準興華機械  蘇公網安備 32020602000947號 |