定型機、涂層機專業生成廠家無錫前洲興華機械2022年7月9日訊 傳統的發熱紗/錦綸纖維混紡織物染色方法多采用三浴法,存在染色織物染色質量不穩定、染色工藝時間長、能耗大、排污量多等問題。文中采用新型超環保染色機對發熱紗/錦綸混紡無縫產品進行低浴比二浴法染色及殘液回用,對比了傳統的除油、三浴法染色工藝和優化改進后的二浴法低浴比染色工藝及殘液回用工藝的染色處方、工藝流程、各工藝染色后織物與客戶標準色差、染色加工成本以及各項色牢度指標。結果表明,低浴比二浴法染色不僅可以達到快速染色的目的,保證顏色品質及各項色牢度指標,而且可以大幅度節約能源,減少排污,降低染色成本。

作者:浙江俏爾婷婷服飾有限公司

夏金晶 范艷林 夏益平 范古椿

發熱紗(由35%黏膠與65%腈綸混紡組成的紗線)是以特殊發熱材料添加于黏膠纖維中所制成的具有保溫功能的功能性紗線,是結合超細人造木槳纖維和超細腈綸的優點于一身的新型功能性纖維,這種新型功能性纖維受到越來越多的服裝生產商的關注和應用。

發熱紗與錦綸混紡無縫內衣產品也越來越多的出現在消費者面前,消費者們對有保暖功能的內衣也越來越喜歡,但由于其產品面料材質的特殊性給染色加工增加了一定的難度,傳統的染色工藝需要先除油精練再染黏膠、錦綸、腈綸,染色時間長,工藝不穩定,顏色缸差大以及染色機器的限制(以翻板式成衣染色機為主),一般要求大浴比浸染加工(1:20)若以小浴比染色,容易產生起毛、雞爪、折痕、勾絲等次品。因此,與其他產品染色加工相比,其用水量大,染料助劑消耗高。

本文介紹了新的染色設備(超環保滾筒染色機1:10浴比浸染)和優化改進后的二浴法染色工藝及殘液回用工藝通過反復試驗[1-4],解決了布面容易產生起毛、雞爪、折痕、勾絲等問題,同時確保染色顏色的穩定性和產品色牢度。改善了傳統工藝染色時間長、成本高、能耗高等問題。

1.材料與設備

織物:7.50 tex(80 S)發熱紗、(35%黏膠,65%腈綸)、4.44 tex/34f(40 D/34f)彈力絲、3020/7F包芯紗材質組成的混紡無縫針織內衣。

染化料:活性紅3BS、活性黃3RS、活性藍BRF(永光)、活性黑W-NN(杭州澳業)、中性黃GL、中性橙RL、中性灰2BL(雙桃)、酸性黑LD(龍盛)、陽離子紅GRL-ED、陽離子黃3RL-ED、陽離子藍GSL-ED、陽離子黑R-ED(化藥)、除油劑WX-8600、精練劑L-271、柔軟劑AQ-1311、沉淀防止劑、陽離子皂洗劑DGZ、酸性皂洗劑NSZ(日華)、浴中潤滑劑阿白潤C、勻染劑ER(亨斯邁)、HK 染色酸(華科)。

設備:超環保滾筒染色機(1:10浴比浸染)、翻板式成衣染色機(1:20浴比浸染)、X-rite Color-Eye 7000A測色儀(愛色麗)。

2. 傳統除油、三浴法染色工藝

采用常規翻板式成衣染色機對織物進行傳統除油、三浴法染色。

2.1 黑色染色工藝

染色工藝流程:

除油→熱水洗(40℃、5min)→染黏膠→熱水洗(40℃、5 min)→酸洗(HK 染料酸2%、40℃、15 min)→皂洗(NSZ 2%、90℃、20min)→熱水洗(40℃、5min)→染錦綸→熱水%(40℃、5 min)→皂洗(NSZ 2%、80℃、20min) →熱水洗(40℃、5 min)→染腈綸→熱水洗(40℃、5 min)→皂洗(NSZ 2% 80℃、20min)→熱水洗→柔軟(AQ-131 1%、30℃、10min)。

a.除油

配方及工藝條件:

除油劑WX-8600 1.0 g/L

精練劑L-271 1.0 g/L

浴比 1:20

溫度 95℃

時間 30 min

b.黏膠染色

配方及條件:

活性黑W-NN 4.500%

元明粉 60.0 g/L

純堿 20.0 g/L

浴比 1:20

溫度 60℃

時間 60 min

c.錦綸染色

配方及條件:

酸性黑LD 2.60 %

染色酸 1.0 g/L

勻染劑ER 0.5 g/L

浴比 1:20

溫度 98℃

時間 30 min

d.腈綸染色

配方及工藝條件:

陽離子R-ED黑 1.980%

染色酸 1.5 g/L

浴比 1:20

溫度 100℃

時間 40 min

2.2 膚色染色工藝

工藝流程:

除油→熱水洗(40℃,5 min)→染黏膠→熱水洗(40℃,5 min)→酸洗(HK染料酸2%,40℃,5 min)→熱水洗(40℃,5 min)→染錦綸→熱水洗(40℃,5 min)→染腈綸→熱水洗→柔軟( AQ-131 1%,30℃,10 min)。

a.除油工藝

配方及條件:

WXL8600除油劑 1.0 g/L

L-271精練劑 1.0 g/L

浴比 1:20

溫度 95℃

時間 30min

b.黏膠染色

配方及條件:

活性紅3BS 0.019%

活性黃3RS 0.061%

活性藍BRF 0.008%

元明粉 10.0 g/L

純堿 10.0 g/L

浴比 1:20

溫度 60℃

時間 40 min

c.錦綸染色

配方及條件:

中性GL黃 0.023%

中性RL橙 0.0308%

中性2BL灰 0.0157%

ER勻染劑 0.5 g/L

浴比 1:20

溫度 98℃

時間 30 min

d.腈綸染色

配方及條件:

陽離子紅GRL-ED 0.0115%

陽離子黃3RL-ED 0.0330%

陽離子藍GSL-ED 0.0055%

染色酸 0.5 g/L

浴比 1:20

溫度 100℃

時間 30 min

3、兩浴法染色工藝

采用超環保滾筒染色機對織物進行兩浴法染色。。

3.1 黑色染色工藝

染色工藝流程:

染黏膠→熱水洗( 40℃,5 min)→酸洗(HK染料酸2%,40℃,10 min)→皂洗(NSZ 2%,90℃,20min)→熱水洗(40℃,5 min)→(除油、染腈綸、錦綸)同浴→腈綸皂洗(DGZ 皂洗劑2%,80℃,20 min)→錦綸皂洗(NSZ 2%,80℃,20 min) →熱水洗(40℃,5 min)→柔軟( AQ-131 1%,30℃,10 min)。

a.黏膠染色

配方及條件:

活性黑W-NN 3.820%

元明粉 60.0 g/L

純堿 20.0 g/L

浴中潤滑劑 1.0 g/L

浴比 1:10

溫度 60℃

時間 60 min

b.除油、腈綸染色、錦綸染色同浴工藝

配方及條件:

陽離子黑R-ED l.8200%

酸性黑LD 2.4600%

WX-8600除油劑 1.0 g/L

L-271精練劑 1.0 g/L

浴中潤滑劑 1.0 g/L

染色酸 1.5 g/L

防沉淀劑 2.0 g/L

浴比 1:10

溫度 100℃

時間 40 min

3.2 膚色染色工藝

工藝流程為:

染黏膠→熱水洗(40℃,5 min)→酸洗(HK染料酸2%,40℃,10 min)→熱水洗(40℃,5 min)→(除油、錦綸染色、腈綸染色)同浴工藝→熱水洗(40℃,5 min)→柔軟(AQ-131 1%,30℃,10 min)。

a.黏膠染色

配方及條件:

活性紅3BS 0.0157%

活性黃3RS 0.0518%

活性藍BRF 0.0070%

元明粉 10.0 g/L

純堿 10.0 g/L

浴中潤滑劑 1.0 g/L

浴比 1:10

溫度 60℃

時間 40 min

b.除油、腈綸染色、錦綸染色同浴工藝

配方及條件:

中性黃GL 0.0220%

中性橙RL 0.02890%

中性灰2BL 0.0150%

陽離子紅GRL-ED 0.0l10%

陽離子黃3RL-ED 0.0316%

陽離子藍GSL-ED 0.0053%

除油劑WX-8600 l.0g/L

精練劑L-271 l.0g/L

浴中潤滑劑 l.0g/L

染色酸 0.5 g/L

防沉淀劑 1.0 g/L

浴比 1:10

溫度 100℃

時間 30 min

4、二浴法殘液回用染色工藝

將上一缸染黏膠殘液,除油、腈綸染色、錦綸染色殘液,柔軟殘液進行回用,工藝流程如l.3.1。

4.1 黑色殘液回用染色工藝

a.黏膠染色殘液回用

殘液回用配方及條件:

活性黑W-NN 3.1300%

元明粉 20.0 g/L

純堿 6.0 g/L

浴中潤滑劑 0.5 g/L

浴比 1:10

溫度 60℃

時間 60 min

b.除油、腈綸染色、錦綸染色同浴工藝殘液回用

殘液回用配方及條件:

陽離子R-ED黑 1.6900%

酸性LD黑 2.3600%

除油劑WX-8600 0.5 g/L

精練劑L-271 0.5 g/L

浴中潤滑劑 0.5 g/L

染色酸 0.8 g/L

防沉淀劑 1.0 g/L

浴比 1:10

溫度 100℃

時間 40 min

4.2 膚色殘液回用染色工藝

a.黏膠染色

殘液回用配方及條件:

活性紅3BS 0.0126%

活性黃3RS 0.0445%

活性藍BRF 0.0063%

元明粉 4.0 g/L

純堿 3.0 g/L

浴中潤滑劑 0.5 g/L

浴比 1:10

溫度 60℃

時間 40 min

b.除油、腈綸染色、錦綸染色同浴殘液回用

殘液回用配方及條件:

中性黃GL 0.0214%

中性橙RL 0.0281%

中性灰2BL 0.0145%

陽離子紅GRL-ED 0.0107%

陽離子黃3RS-ED 0.0308%

陽離子藍GSL-ED 0.0052%

除油劑WX-8600 0.5 g/L

精練劑L-271 0.5 g/L

浴中潤滑劑 0.5 g/L

染色酸 0.3 g/L

防沉淀劑 0.5 g/L

浴比 1:10

溫度 100℃

時間 30 min

4.3 殘液回用染色工藝注意點

殘液回用染色工藝注意點如下:

a.染色殘液回用時必須是同款同色連續生產的產品;

b.1.4殘液回用需要和1.3染色工藝一起前后生產;

c.1.3染色殘液回流到副缸,等1.4生產時回流到染缸做染色用水,柔軟時也是同原理;

d.生產設備必須要有兩個以上副缸可以用來存儲殘液。

5、測試方法

5.1 色差

用X-rite Color-Eye 7000A測色儀分別測染色布樣的色差。

5.2 耐皂洗色牢度

參照IS0105C06-2010《紡織品,色牢度試驗.第C06部分:耐家庭和商業洗滌的色牢度》測試。

5.3耐摩擦色牢度

參照IS0105X12-2016《紡織品色牢度試驗第X12部分:耐摩擦色牢度》測試。

5.4 耐汗漬色牢度

參照IS0105E04-2013《紡織品色牢度試驗耐汗漬色牢度》測試。

1.染色特征值及色差

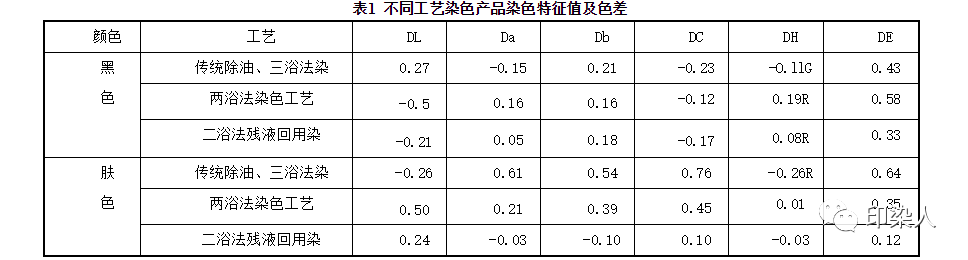

參照1.2傳統除油、三浴法染色工藝、1.3兩浴法染色工藝、1.4二浴法殘液回用染色工藝對織物進行染色,以客戶確認標樣做標準,對比3種染色工藝染色后的色差,結果見表1。

由表1可知,不同的染色工藝所染出的織物色差差異不大,色差符合客人指定要求(DE<1)。

2.染色牢度對比

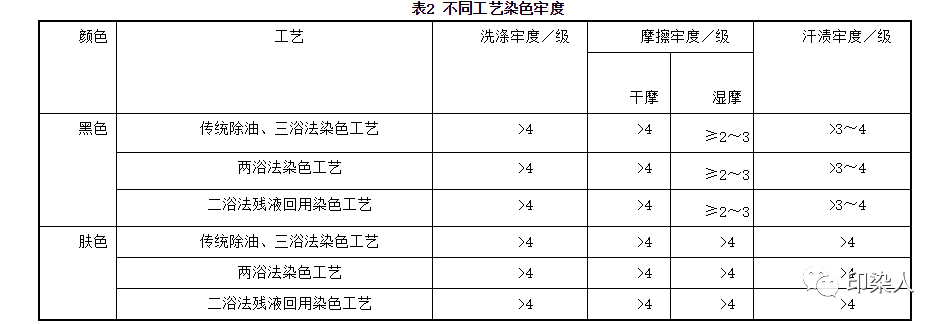

參照1.2傳統除油、三浴法染色工藝、1.3兩浴法染色工藝、1.4二浴法殘液回用染色工藝對織物進行染色大生產,對比3種染色工藝染色牢度,結果見表2。

由表2可知,不同的染色工藝所染出的織物色牢度基本相同,各項色牢度指標符合客人指定要求。

3.成本及能耗

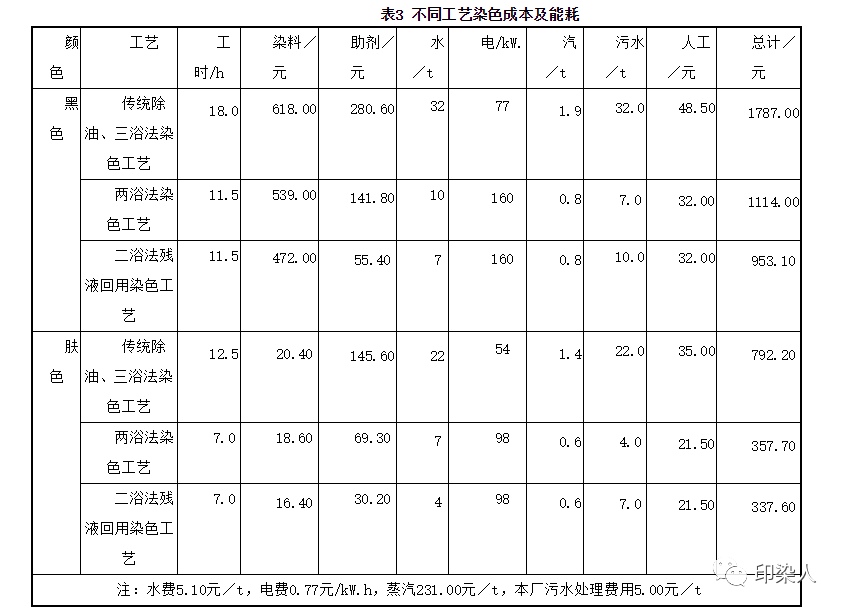

參照1.2傳統除油、三浴法染色工藝、1.3兩浴法染色工藝、1.4二浴法殘液回用染色工藝對織物進行染色大生產,對比3種染色工藝染色成本及能耗,以100 Kg織物染色為例成本明細,結果見表3。

由表3可知,超環保滾筒染色機和優化改進后的兩浴法殘液回用染色工藝成本比常規翻板式成衣染色機和傳統除油、三浴法染色工藝成本大幅度下降(新設備的電機功率比常規要大很多,而且帶脫水功能,所以用電量是有增加),黑色每噸產品可下降7500.00元,膚色每噸產品可下降4500.00元(按每批次殘液回用一次),起到了節能減排、降本增效的作用。

4 、兩浴法染色及殘液回用注意事項

a.除油、腈綸染色、錦綸染色同浴處理時助劑時一定要按先后順序添加:除油劑→精練劑→浴中柔軟劑→酸→沉淀防止劑,每加一種助劑需運轉3 min以上,再加中性或酸性染料,運轉5min以上,最后加陽離子染料。

b.l℃/min升溫到70℃,再以0.5℃/min升溫到98℃保溫,降溫到60℃排水,溫度過高排水布面容易出現雞爪和折痕。

c.選擇好的沉淀防止劑和用量是本工藝的關鍵,作用為阻止陽離子染料與其他染料陰離子部岔以及陰離子助劑發生反應,防止引起布面品質和顏色問題。

d.控制好PH值和染色溫度。

e.注意紗線換批,特別是發熱紗換批,對顏色影響很大。

f.要選擇好的浴中潤滑劑,不然容易引起布面折痕和起毛起球。

g.染色浴比一般控制在1:8~1:10,太小容易色花,太大成本浪費,根據不同產品選擇。

h.殘液回用生產要兩個條件:生產設備須有副缸可以用來存儲殘液;產品須是同品種同顏色。

能耗與污染問題一直是限制染整加工行業發展的瓶頸,實用、高效的節能減排技術越來越多的受到企業的重視。通過新設備的引進和優化改進后的低浴比二浴法染色工藝及殘液回用工藝,發熱紗與錦綸混紡產品顏色缸差比傳統染色工藝要穩定,對于腈綸與錦綸混紡的兩種材質的修色加料也更加方便和容易控制,布面尺寸也更易于掌控。最重要的是生產時間(下降40%以上)、水、汽、排污大幅度下降(60%以上):使得企業生產成本大幅度下降,增強了市場競爭力,同時也實現了節能、降耗、減排、增效的目的,真正實現了企業可持續發展。

整理:印染人

| ©2016 版權所有興華機械 蘇ICP備15023076號-1

郵箱登錄 | 網站地圖 XML 技術支持:Insight 選購涂層機 定型機 地毯機 地毯背膠機 靜電植絨機請認準興華機械  蘇公網安備 32020602000947號 360網站安全檢測平臺 |