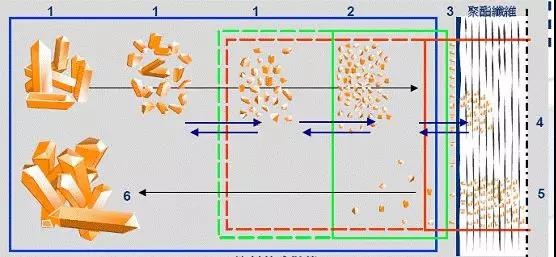

詳細的過程可以參考下圖:

從上述敘述中可以看出,其染色過程主要影響因素三個:滌綸、分散染料、染色設備。下面從這三個方面論述滌綸為什么選擇分散染料在130℃染色。

各種合成纖維物理、化學性質各不相同,因此對染料的要求也不一樣。一般地說,要求染料極性的強弱、分子結構大小、形態必須與纖維的極性、物理結構相適應。滌綸的基本組成物質是聚對苯二甲酸乙二醇酯,是線性較好的高分子聚合物,分子鏈上沒有側鏈和側基,只有極性較小的酯基,除端基外,吸濕中心很少,所以吸濕性差。

滌綸屬于熱塑性纖維,其微觀結構呈現無定形區和結晶區,其中無定型區占40%,無定形區的結構緊密,纖維分子間的微隙很小,而無定形區又是分散染料的主要氫鍵結合部位,所以常溫或低溫下分散染料擴散進入滌綸纖維的阻力很大,幾乎不可能進入纖維內部。結晶又取向滌綸的Tg(玻璃態轉變溫度)隨纖維結晶度的增加而提高,當滌綸加熱至Tg以上時,無定形區內部分子鏈段發生運動,纖維分子間的微隙增多和增大,當達到一定溫度時,因纖維分子鏈段運動而形成的瞬間空隙增大,染料分子才能進入纖維內部,上染速率和上染率才會顯著提高。由于滌綸的結構緊密,Tg較高,故需要較高的溫度下才能染色。

染色過程借助于分散劑在染液中呈分散狀態進行上染的一類染料,故稱之為分散染料。分散染料分子結構中不含水溶性基團,如磺酸基、羧酸基等,因而難溶于水,在水中難易電離,是非離子型染料;但分子中存在一些極性基團,如羥基、氨基、偶氮基等,由于這些的極性基團存在,在常溫下染料能以微量的單分子狀態溶解在水中,其溶解度相當于直接染料的0.01%,升高溫度,一般溶解度也會增大。

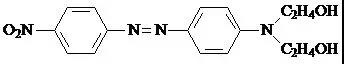

如分散紅19,結構式如下,常溫下在水中的溶解度為0.4mg/L,80℃溶解度為18 mg/L。分散劑的加入在染料顆粒(一個或幾個染料分子)表面形成雙電層,起到穩定分散液的作用;當超過臨界膠束濃度后,將使染料溶解在膠束中,起到增溶作用,一般隨溫度的升高,增溶作用增強,染料的溶解度增加;分散劑也起到穩定染料晶型的作用,主要是防止晶型的轉換和晶型的增長,這兩種情況都不利于染料溶解度的提高。但分散染料自身微量的溶解度、分散劑的增溶作用、溫度的效應也不易于使分散染料的溶解度過大,否則不利于上染滌綸。

高溫高壓染色法的染色溫度一般在130℃左右,此時分散染料的上染百分率較高,一般上染率90%以上,上染速率適宜,從染色質量和染色成本上來說是比較合適的。但染色溫度太低或適當降低,染料上染率偏低,造成染料的浪費和廢水處理成本的增加;而染色溫度太高,染料的上染率也不再增加,能耗增加,此時對設備的耐壓性要求提高,所以提高溫度也是得不償失的。

所以滌綸選擇分散染料染色是由滌綸纖維物化性質和分散染料的特性所決定的,而選擇130℃染色主要原因是有滌綸纖維的物化性質決定的,其次與分散染料的溶解度有關,而與染色設備關系不大。