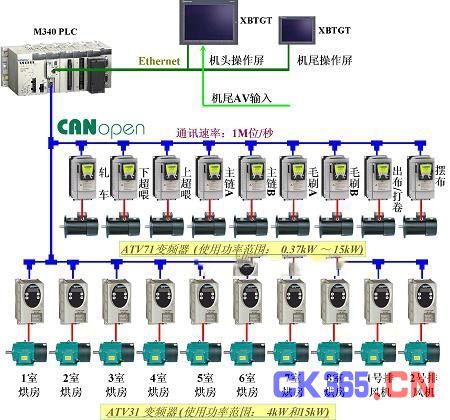

拉幅定型機是連續加工的染整后處理設備,它的主要工藝流程如下:

軋車>上超喂>下超喂>主鏈>毛刷>出布>落布>打卷

傳統的拉幅定型機中,主鏈通常采用一個電機驅動,兩條主鏈之間的同步則采用機械長軸傳動方式實現。從電氣控制來說,相對比較簡單,但經過長時間的運行之后,避免不了因機械磨損而造成主鏈之間產生緯斜,且無法修正的弊端。因此在新型的拉幅定型機機中,兩條主鏈各使用了一個電機驅動,即分傳動方式,以電氣傳動方式取代機械方式,提高了設備運行過程中對緯斜的可控性。

圖1 拉幅定型機

整個傳動系統中,除了整機的7個單元同步外,還涉及了兩條主鏈的同步、循環風機和排風機變頻傳動、調幅傳動等。

控制系統

1. 系統硬件及控制結構

a) 系統硬件要求

邏輯I/O:64點輸入,32點輸出

模擬I/O:10通道,4~20mA,12位 (溫度及濕度控制)

高速計數:10通道,10KHz (調幅控制)

系統總線:CANopen高速總線,1Mbps (變頻器集成)

驅動器:變頻調速器

操作顯示:人機界面,機頭機尾各一臺

b) 控制系統結構

圖2 拉幅定型機控制系統結構

PLC采用施耐德電氣新產品Modicon M340,集成了Modbus和CANopen總線接口;主傳動采用ATV71高性能變頻器,可閉環控制,風機采用ATV31通用型變頻器,均集成了CANopen總線接口;人機界面采用XBTGT系列,其中機頭操作屏集成了AV輸入,可以用來連接機尾的攝像頭監控,取消傳統的監視器方式。

2. 系統程序

圖3 程序框架

3. 控制說明

整個系統采用CANopen通訊數字量控制,主要控制如下:

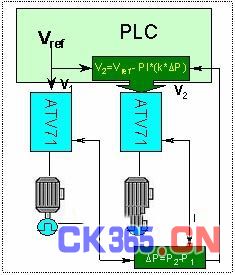

1. 主鏈一主一從,采用編碼器信號反饋,PLC每20ms對從主鏈編碼器進行采樣,與主主鏈編碼器信號進行比較,根據反饋脈沖差值調整從主鏈速度,之后清零主從脈沖值,避免累計誤差產生,以保證主從主鏈的速度同步。在HMI上設有從機速度點動修正。如圖4所示。

圖4 主鏈同步原理

2. 除進布和出布側外,每室烘房也設有門幅控制,全機共有10段調幅,為了使門幅誤差在工藝要求之內,采用編碼器雙向計數控制。

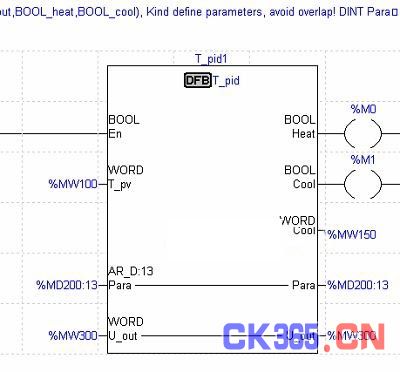

3. 烘房溫度直接由8路PT100模擬量輸入PLC(控制精度12位),并由PLC編程進行PID調節,在HMI上顯示各段烘房溫度并可調整。PID控制基于UNIty Pro軟件的DFB開發的溫度專用PID功能塊,如圖5所示。

圖5 溫度PID功能塊

4. 各傳動單元之間無張力傳感器,因此在HMI上都設有速度微調。

5. 上下超喂變頻外接制動電阻,避免在負超喂過程中的能耗制動引發變頻器頻繁故障。

6. 各單元工藝速度關系:

V上超=V主×(1+K1%)

V下超= V上超×(1+K2%)

V軋車= V下超×(1+K3%)

V毛刷= V上超×(1+K4%)

V出布= V主×(1+K5%)

V落/打= V出布×(1+K6%)

結束語

由施耐德電氣全系列的自動化產品構建的控制系統簡化了系統開發時間,并且根據客戶應用需求開發的新產品集成了各類總線接口,降低了設備的硬件成本。在主鏈分傳動控制部分突破了傳統的采用擴展同步控制卡的方式,在降低成本的同時也滿足了工藝加工的要求,這主要歸功于Modicon M340 PLC的高速處理,ATV71變頻器優異的閉環性能和CANopen高速總線技術。